稀土作为磁铁等的材料对行业来说必不可少,但其产地仅限于少数国家,供应风险令人担忧。日产汽车和早稻田大学开发了从电动汽车的马达磁铁中回收稀土的技术。回收稀土并再利用如果能广泛普及的话,还有助于强化整个日本的供应链。

利用高温炉回收稀土(图片由日产汽车提供)

稀土是一种稀有金属,二者都广泛应用于工业领域。例如,钕和镝用于高性能磁铁。纯电动汽车(EV)马达等使用的“钕磁铁”的应用也在扩大。稀有金属钴和锂则是电池不可或缺的材料。

然而,部分稀有金属的产地分布不均。稀土的最大生产国是中国,被定位为战略资源,甚至还暂停过对日出口;而钴的产量约70%来自刚果民主共和国,该国存在政局不稳定和矿山童工的问题,能否持续采购也令人担忧。

虽然也有使采购来源多样化的举措,但存在极限。因此,旨在减少稀有金属使用量或回收和再利用废旧材料的技术开发变得越来越活跃。

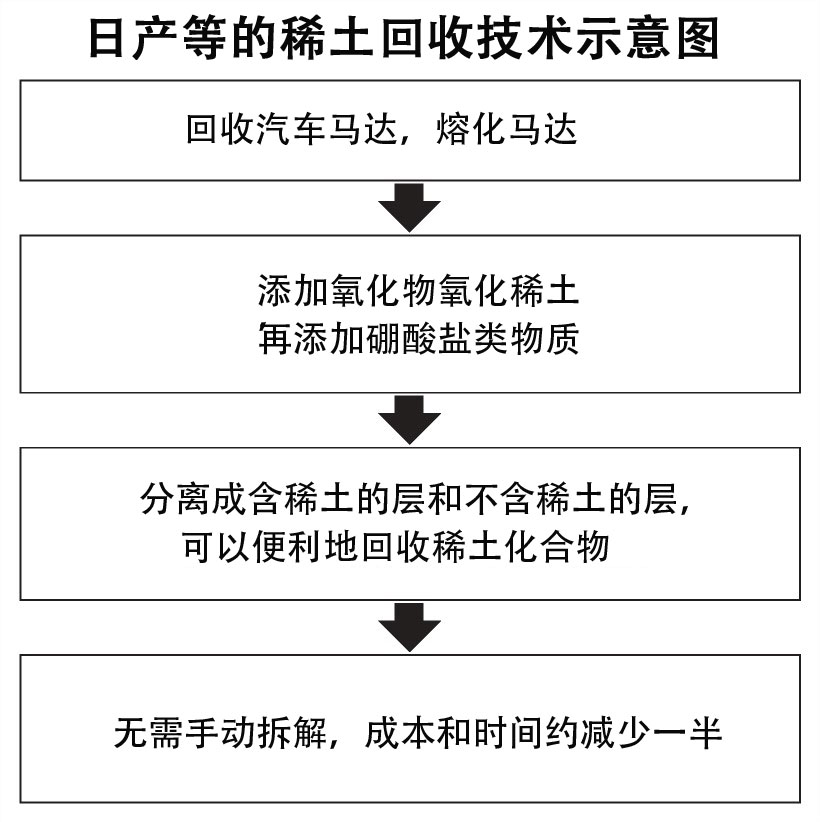

日产和早稻田大学开发了从废旧的马达部件中有效回收稀土的方法,可以将马达使用的稀土回收98%。回收时间和成本也降至以往方法的一半左右。

回收机制如下。首先在1400℃以上的熔炉中熔化废旧的汽车马达。然后使稀土氧化,并添加硼酸盐类物质,稀土就会溶解。含有溶解稀土的氧化物由于密度底,会与不含稀土的层分离。这样只有稀土可以轻松地回收。

此前也有从汽车马达中回收稀土的举措,但需要手工取出磁铁等。回收50台马达的稀土需要8小时左右,而新方法只需4小时。

目前已利用早稻田大学的设备确认可以顺利回收稀土。今后将面向验证实验和大型化推进技术开发等,目标是在2020年代中期实现实用化。EV量产车已在日本上市10多年,预计今后废旧马达数量也会增加。相信社会对这项业务的认知度应该也会提高。

京都大学的校办初创企业DPS(京都市)启动了从工厂的废液等回收稀有金属的业务。该公司将京都大学的中西和树特定教授(兼任名古屋大学教授)等人发明的独特硅胶制成粉末使用。只需把以这种粉末为吸附剂的筒状产品设置在工厂的管道中即可回收稀有金属。

废液中所含的稀有金属浓度较低,即使回收也很难盈利,因此并未普及。所用硅胶的处理性能约达到以往产品的80倍,特点是缝隙等比较大,可以有效吸附汽车尾气催化剂使用的钯等。

成本方面的课题也得到解决。以钯为例,如果能回收数十克,即使扣除吸附筒的安装成本,每辆车也可以产生10万日元以上的利润。

该技术目前已被日本国内企业的工厂所采用。还在研究提供定额收费(Subscription)服务。DPS的白鸿志社长表示:“还考虑在中国和越南等海外地区开展业务。”

回收稀有金属还有助于减少矿山开发,因此从ESG(环境、社会、企业治理)的角度来看也是一项重要举措。此外,还在推进回收反复充放电后劣化的EV电池,直接用于可再生能源用蓄电池等的举措。

今后,官民合作共同创造普及和扩大回收再利用技术的环境也很重要。

日文:落合修平、《日经产业新闻》,2022/02/16

中文:JST客观日本编辑部