上接:【特集】利用金属3D打印机开发椎间融合器,提升骨骼强度,精密制作微细结构(上)

不同部位对应不同的配向性

灵感来自钢铁材料

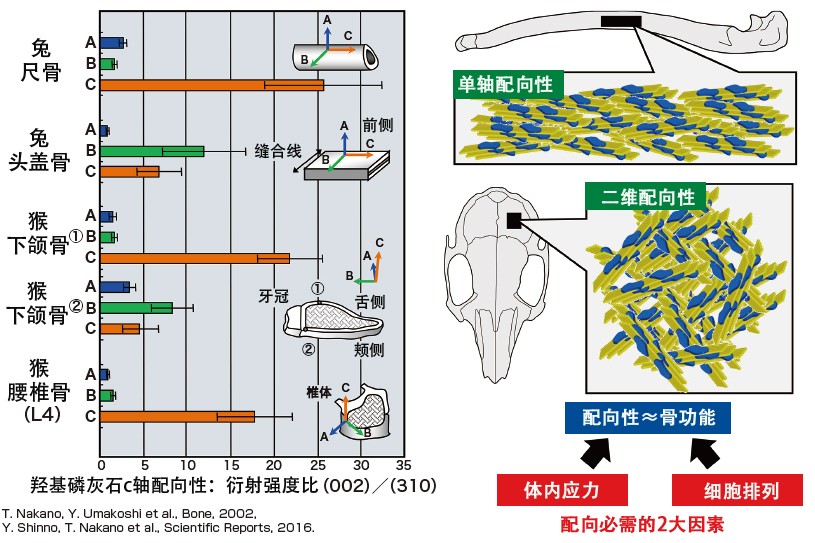

在基础研究阶段,中野教授的团队首先发现了骨基质配向性会因骨骼部位不同而差异显著(图4)。骨骼基质会根据受力方向,在各个部位以最适合的排列方式呈现高强度。这一发现的灵感竟来自钢铁材料。中野教授提到了一种用于变压器和发电机的功能材料——电磁钢板,他介绍说:“通过控制电磁钢板的原子排列,可显著提升其磁性。我们推测,类似原理也可能存在于构成人体的骨骼中。”

图4 骨骼不同部位的骨基质配向性

骨骼的不同部位的骨基质配向性各不相同。实现排列需要“体内应力”和“细胞排列”两大因素,由此确定的配向性与骨骼的功能相当。

研究团队还发现,当骨骼感受到应力时,被称为骨细胞(Osteocyte)的细胞会分泌具有生物活性的脂质前列腺素E2(PGE2),而PGE2正是决定骨基质配向性的关键。在脊椎疾病的骨融合治疗中,调整基质配向性可增强骨强度。但仅依赖PGE2的作用并不足够。“再生骨初期以胶原纤维为主,质地较软。即使存在骨细胞,应力也无法有效传递。这会导致羟基磷灰石晶体沉积时排列混乱,无法形成高强度结构。”

因此,尽早调控骨基质配向性成为关键策略。中野教授首先从生物学中寻找线索,他回忆道:“当细胞进入与其尺寸匹配的沟槽结构时,会自然伸展。我们意识到可以利用这一现象。”由此诞生了蜂窝树结构的雏形——在六棱柱的壁面刻制细胞尺寸沟槽。“我将这个概念图交给帝人中岛医疗株式会社的研发团队,成为了我们合作的起点。”

骨融合强度是传统方法的5倍

确认到向组织内部生长

中野教授原本的专业是“晶体塑性学”,一直在致力于从原子层面解析材料特性。他的研究方向曾是航空航天用耐热材料的变形机制。尽管看似与当前研究无关,但两者在“各向异性”这一点存在共同点。各向异性指材料性质随方向的不同而变化。“钛铝耐热材料中,具有各向异性的原子排列仅占10%,却决定了材料整体的强度。此外,这种特性还能让材料在极端环境下沿特定方向发挥极限性能。这一发现让我沉迷于各向异性的研究。”

自然界中许多生物具有各向异性,人体也是其中之一,而骨骼更是典型代表。“骨骼不仅具备支撑负荷的物理功能,还拥有生物学和化学特性,其各向异性的力学特性尤为有趣。我希望从原子层面、各向异性角度彻底解析骨骼。”中野教授与中岛董事长相识于2003年,契机是中野实验室的毕业生加入了帝人中岛医疗株式会社的前身——中岛螺旋桨株式会社。

两人的相遇推动了新型椎间融合器的研发。虽然基本原理确立,但要想让该结构按照预期发挥作用,仍需要进行改进。要想精准设计定向沟槽的宽度和深度,还需确保骨髓液流动通畅。如果骨髓液流动性不足,就会阻碍成骨细胞持续伸展。中野教授介绍说:“我们在动物实验中先通过小鼠优化设计,再用绵羊等大型动物进一步验证。”

动物实验中,研究团队将开发中的融合器植入50多只绵羊体内,监测骨融合强度与骨基质的状态。结果显示,术后8周时骨融合强度达到传统产品的近5倍,且融合器内部成功长出了与天然骨基质排列方向一致的新生骨组织。另一方面,还需要平衡作为植入体的强度需求。中岛先生坦言:“既要精密制造微细的蜂窝结构,又要确保植入体强度,兼顾二者必不可少。”

帝人中岛医疗擅长的3D自由曲面设计加工技术成为突破这一点的关键。由于部分植入体需兼顾植入安全性与强度,团队决定采用已成熟的金属3D打印机制造新型椎间融合器。通过激光粉末床熔融技术,将铺展的金属粉末逐层激光熔融、急速冷却硬化。这种工艺是最适合复杂微细结构的精密成型的。

拥有超过5000例的临床实例

荣获井上春成奖

然而,为了制作出所需的复杂形状,必须对加工过程中的各种参数(如扫描速度和激光束输出功率等)进行恰当的设置。研究团队通过计算机模拟与反复试验,最终获得日本药械法生产销售许可。这种椎间融合器在5家核心医院开展临床验证并逐步推广,截至2024年12月,累计应用超5000例。“临床试验证实了良好的骨融合性能”,中岛先生表示,首先会在国内市场推广该产品,未来将向海外市场拓展。

他还表示:“在全球来说,骨科领域仍以传统疗法为主。若缺乏有效性证据,医生不会轻易尝试新器材。我们正与中野教授合作,希望从学术与临床双重角度突破这一壁垒。”与此同时,中野团队继续推进研究并有了新的发现。与冈山大学松本卓也教授的合作研究表明,骨基质配向性对细菌感染具有强抵抗性。

在研究中,研究人员使用钛合金制作的蜂窝结构定向沟槽培养成骨细胞,成功再现了骨基质配向性。并且,当与大肠杆菌共培养时,成骨细胞不仅能抑制细菌附着,还会分泌抗菌蛋白。中野教授说道:“植入手术存在感染风险,但我们在调查抗菌性时确认,定向沟槽结构展现出显著抗感染特性。”

另一项突破是借助金属3D打印开发出与人体骨骼具有同样材料特性的仿生高熵合金。高熵合金由五种以上金属等比例混合制成,可突破单一金属的性能局限。研究团队成功研发出兼具超高强度、高加工性、低弹性模量和生物相容性的仿生高熵合金,其特性与人体骨骼高度匹配。

这项开发之所以成功,是得益于金属3D打印的逐层成型技术。研究人员在JST的CREST研究项目中,通过在制造过程中嵌入特殊界面层,成功实现了力学性能的人为调控。中野教授与中岛董事长的研究团队研发的新型椎间融合器“UNIOS® PL融合器”于2024年5月获第49届井上春成奖。中野教授欣慰地说道:“这是金属3D打印技术首次获得该奖项,让我认为它所具有的潜力已获得了权威认可。”(全文完。TEXT:茂木俊辅、PHOTO:石原秀树)

原文:JSTnews 2025年1月号

翻译:JST客观日本编辑部