日本科学技术振兴机构(JST)的产学共同实用化开发业务(NexTEP) “基于THVPE法的高品质块状GaN生长装置”获得成功。这项开发以东京农工大学的特别客座教授纐缬明伯等人的研究成果为基础,于2013年8月至2019年3月委托大阳日酸公司开发本部和创新事业本部进行实用化开发。

氮化镓(GaN)晶体是作为蓝色发光二极管得到广泛应用的半导体,其作为高速开关动作和高耐压大电流动作所需的功率器件材料的特性也很高,与目前主流的硅晶体相比,拥有非常大的优势。

作为电子器件结构基础的GaN晶体基板大多利用氢化物气相外延法(HVPE法)制造。该方法因晶体的曲翘等难以增加厚度,每次都是在作为籽晶的异质基板上生长不到1毫米的GaN晶体,然后剥离利用。因此,在晶体生长之前和之后进行处理、如清洗反应炉等费时费力,由于成本和晶体品质方面的原因,一直未能制造出实用的GaN晶体。

大阳日酸改良了HVPE法,通过采用三氯化镓-氨反应系统的三卤化物气相外延法(THVPE法),开发出实现高速、高品质、连续生长的GaN晶体制造装置。由此,晶体生长速度增至原来的3倍、位错缺陷降至原来的五分之一,成功地高速形成了高品质晶体。另外,还发现很多与以往的方法相比能降低成本的优点,比如作为反应炉的石英管不容易劣化、生长面积减小、不会出现多余的多晶生长等。

如果能利用该新技术,获得厚的GaN晶体块,那么就可以切成片,大量生产GaN基板。有望成为开发低成本、高性能的GaN器件的突破口。

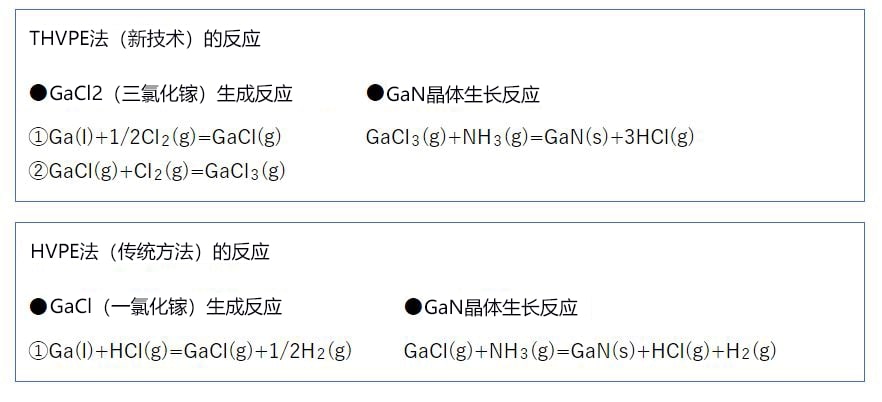

<开发内容>

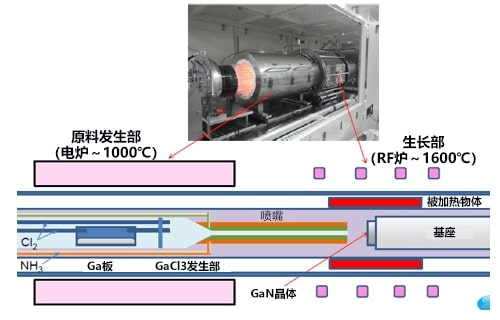

大阳日酸开发出了实现高速、高品质和连续生长的GaN晶体制造装置。该装置采用三卤化物气相外延法(THVPE法)(图1、2),以东京农工大学拥有专利的技术为基础,改良了以往的HVPE法,采用在更高温度(1200~1400度左右)下生长晶体的三氯化镓-氨反应系统。

图1:THVPE法(新技术)和HVPE法(传统方法)的GaN生成反应

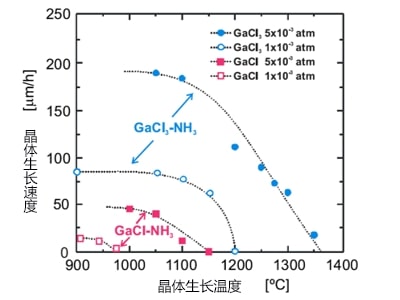

图2:THVPE法(新技术)和HVPE法(传统方法)的生长速度比较

在相同气相浓度下,THVPE法的反应系统(上部、蓝色)的生长速度比传统方法的反应系统(左下、红色)快。本次开发优化了条件,进一步提高了速度。

新开发的THVPE装置具备晶体生长炉,可在石英反应管的耐热温度达到1300度以上的高温环境(最大1600度)下,生长直径最大为4英寸的GaN晶体(图3)。该装置设置了将作为原料的液状金属Ga有效供应给反应系统,并使之气化为三氯化镓的机制,以及保持原料气体均匀流动,抑制气相中生成GaN核的机制。

图3:晶体生长炉的外观和截面结构

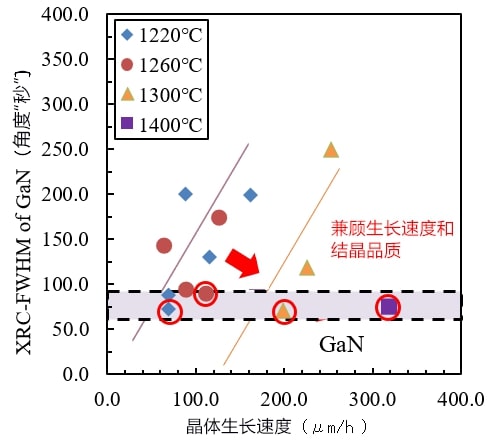

另外,由于籽晶使用GaN晶体的N极性面,为防止籽晶背面(Ga极性面)发生热分解,优化了保护膜。由此,晶体生长速度提高至每小时最大0.32毫米,达到传统方法的3倍以上,位错缺陷降至每立方厘米1×106以下,只有传统方法的五分之一,成功兼顾了高生长速度和高品质(图4)。此外还确认,可以生长基板尺寸为直径2英寸(图5)、晶体厚度最大为1.8毫米的透明晶体。

图4:GaN晶体生长的生长速度和结晶性

利用THVPE法(新技术)的晶体生长兼顾了高晶体生长速度(横轴)和高晶体品质(纵轴)。在相同的晶体品质下,生长温度越高,晶体生长速度越快。纵轴的XRC-FWHM(X射线摇摆曲线的半宽度)越小,晶面取向越均匀,晶体品质越高。

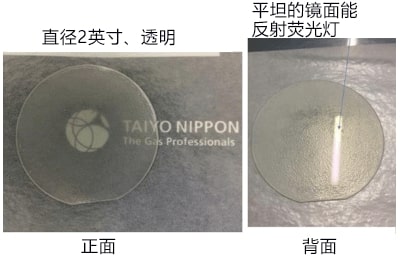

图5:直径2英寸的GaN晶体示例

经确认,可获得直径2英寸的透明晶体,同时防止了籽晶背面(Ga极性面)发生热分解,保持平坦的镜面状态。虽然背面薄薄地附着了一层金属Ga的灰尘,但能轻松擦掉。

除此之外,还发现了很多可降低传统方法的高成本的优点,比如石英管不会劣化(图6)、生长面积减小、不会生长阻碍晶体生长的多余多晶(图7)等。

图6:THVPE反应管

使用3年后,只需水洗一下就能恢复透明度,确认石英管没有劣化。

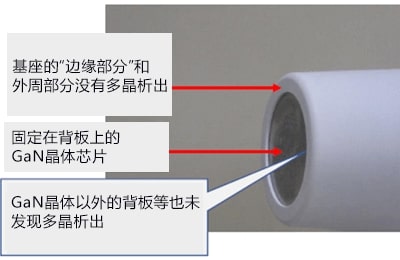

图7:晶体生长后的基座(晶体固定工具)

在基座“边缘部分”的内侧和基座内部设置的背板之间夹住作为籽晶的薄GaN晶体基板并固定,在露出的籽晶上生长GaN晶体。晶体生长后,背板和基座周边几乎看不到有多晶附着,因此确认基本没有产生阻碍晶体生长的多余多晶。

GaN在高性能器件领域的应用备受期待,但因GaN晶体的成本和品质方面的原因,在器件上的应用迟迟没有进展。以THVPE法为基础开发的方法与传统方法完全不同,有望确立通过对厚的块状GaN晶体进行切片来大量生产基板的新制造方法。今后将以GaN基板企业为核心开展合作,积累GaN晶体的厚膜化经验,如果能以低成本大量生产高品质的GaN块状晶体,则有望成为全球率先开发出高性能GaN器件的突破口。

文:JST客观日本编辑部翻译整理