日本产业技术综合研究所(以下简称“产综研”)与大阪大学和中部大学合作,共同开发出能在制造流程中难以实现自动化的部件供应作业和组装作业中轻松导入机器人的AI技术。

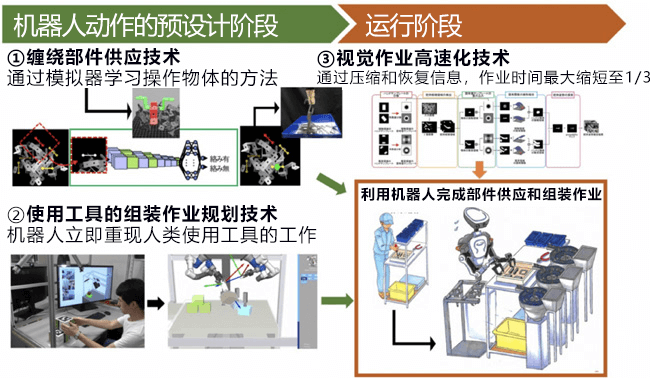

该技术包括①缠绕部件供应技术、②使用工具的组装作业规划技术、③视觉作业高速化技术这三项,已从2019年8月29日开始陆续在特设网站(https://nedo-robot-ai.jimdofree.com)上公开相关软件。利用这些技术,在复杂的作业流程也可提高生产线的设计效率、缩短作业时间。

图1:此次开发的AI技术的整体示意图

此次开发的具体技术包括以下3项。

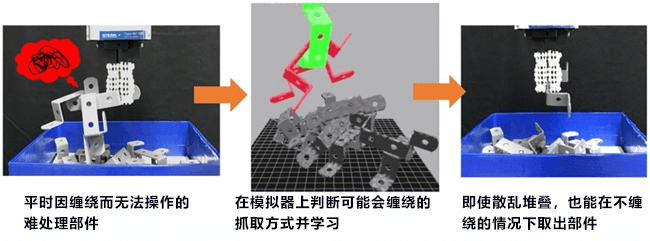

①缠绕部件供应技术:无需使用实机,仅通过模拟即可学习困难的作业

通过反复试错学习困难的作业,这对机器人来说是有效的作业规划方法。不过,由于需要利用实际机器人执行大量的作业,因此很难在生产现场投入实际使用。此次根据作业的难度,区分使用基于传统特征量(根据人类设计的顺序理解和识别人类预先关注的信息)的方法和基于模拟的深层学习方法,实现了不使用实机的物体操作学习。由此,通过在模拟器上再现散乱堆叠的物体是否缠绕,并在模拟器上进行学习,实现了让机器人避开可能缠绕的部件取出其他非缠绕部件的操作。取出成功率与以往利用实机学习时基本相同,约为90%。每个部件只需模拟约5小时(期间无需人工干预),可轻松学习以前人类必须紧盯着机器人学习1~2天的困难教学作业,能减少供应部件的预行动计划的作业时间和工人的劳动量。

图2:通过模拟学习挑拣疑难物体的方法

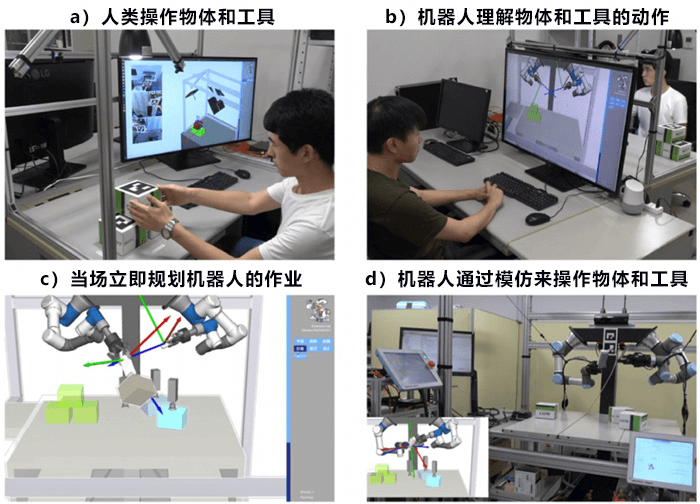

②使用工具的组装作业规划技术:基于模仿的即时教学和工具操作

要想教机器人学习复杂的组装作业,程序专家要花费大量的精力和时间。此次开发了人类在摄像头前演示组装作业,机器人当场就能立即模仿的方法。以前教机器人学习需要掌握关于机器人的高级专业知识,而新开发的方法则只需在制造现场从事组装作业的工人演示平时的手工作业,机器人就能自主模仿这种作业。以前人类要花1~2天进行教学的用螺丝刀拧螺丝的作业等使用工具的精细组装作业,现在只需演示几分钟,机器人就能学会,当场立即就能开始执行任务。

图3:机器人立即模仿人类的手工作业

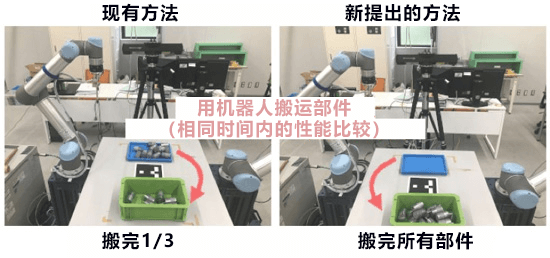

③视觉作业高速化技术:有效压缩和恢复用来操作物体的视觉信息

机器人抓取物体时,要根据其视觉功能获得的图像来计算抓取物体的位置。计算时间直接关系到作业过程中的等待时间,因此如何提高计算速度至关重要。此次开发了对具有视觉功能的机器手获取的图像数据进行矩阵分解来有效压缩和恢复视觉信息的处理方法,削减了检测夹持位置所需的计算时间。应用于市售的普通夹持位置检测处理时,将该方法所需的计算时间最大缩短至1/3。

图4:通过提高实际作业运行过程中的作业规划速度,提高作业效率

文:JST客观日本编辑部翻译整理