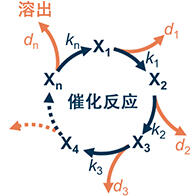

北海道大学等开发出了一种能够高速制造结构与构成肌腱和韧带的胶原纤维相似的细丝状胶原微纤维的纺丝技术。当将这种丝状胶原蛋白集束在一起后,其硬度和强度可达到健康人韧带的二分之一到三分之一左右,强度足以满足临床应用的需求。据悉,这种材料有望被用作人工肌腱,尤其适用于运动员等常见的前十字韧带损伤治疗。这种治疗在过去通常需要自体移植身体其他部位的肌腱来重建。

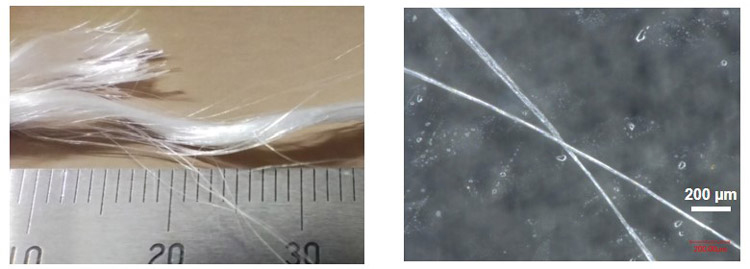

图1 利用新开发的技术制成的细丝状胶原蛋白(左)和光学显微镜下的放大图像(供图:北海道大学)

连接肌肉和骨骼的肌腱以及连接骨骼和骨骼的韧带都是由胶原蛋白构成的。细丝状胶原蛋白与纤维同方向排列的人体肌腱相似,如果其产量能够提高,那么它就有可能用作人工肌腱。然而,以往的技术一小时内只能生产数十米左右的细丝状胶原蛋白,无法实现材料的实际应用。

生产销售明胶和胶原多肽的新田明胶株式会社(总部位于大阪府八尾市)的柚木俊二主席研究员(医工学专业),在2022年4月至2024年3月担任北海道大学产学地区合作推进机构特任教授期间,推进开发了一种高速生产细丝状胶原蛋白的纺丝技术。

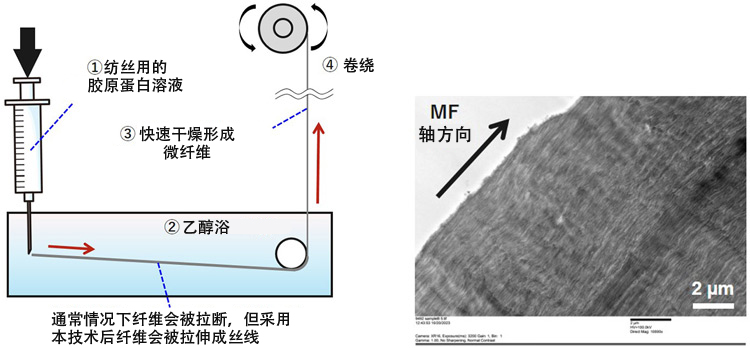

首先,柚木教授以多年来研究的、经由喷头将纺丝用的胶原蛋白水溶液通过凝固液和乙醇溶液后卷绕成纤维的“湿法纺丝”技术为基础,改良推出了一种水溶液无需通过凝固液也能够在乙醇溶液中凝固的工艺。这种工艺缩短了纺丝的流程,同时省去了去除凝固液中药剂的时间。

以往的纺丝技术在乙醇溶液中拉伸胶原蛋白的凝固成丝过程中会发生断裂问题。为此,柚木教授自主开发了一种成分经过精心设计,便于纤维拉伸的胶原蛋白水溶液,并在向乙醇溶液中挤出丝状胶原凝胶以便在干燥后形成微纤维的过程中,通过使卷绕速度高于挤出速度实现了纤维的拉伸。拉伸的工序使材料产生了胶原纤维向同方向排列的内部构造。

图2 丝状胶原蛋白的制造工序(左)和丝状胶原蛋白的电子显微镜图像。观察纵截面可以看到胶原纤维同方向排列的内部结构(供图:北海道大学)

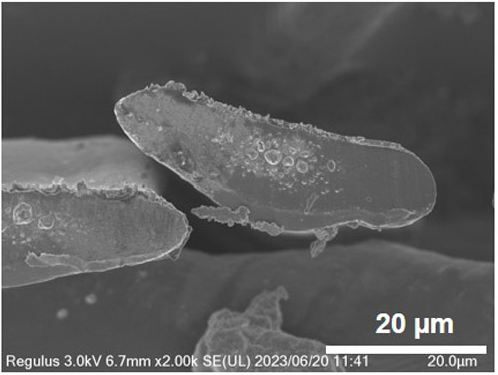

柚木教授将直径47微米(1微米为1/1000毫米)的胶原蛋白水溶液挤出至乙醇浴中,并以4.4倍快于挤出速度的速度进行卷绕从而拉伸纤维。该技术使纺丝速度提高至每小时200米,并生产出了接近生物体内10~20微米直径胶原纤维的22微米直径丝状胶原蛋白。该结果表明,连续生产细丝状胶原蛋白已经成为可能。但需要注意的是,与实际的韧带和肌腱的胶原纤维截面为正圆形不同,使用该技术得到的丝状胶原蛋白截面呈椭圆形。柚木教授认为,这是拉伸过程中受到滚筒压力的影响导致的。

图3 丝状胶原蛋白的横截面。形状接近椭圆形而非正圆形(供图:北海道大学)

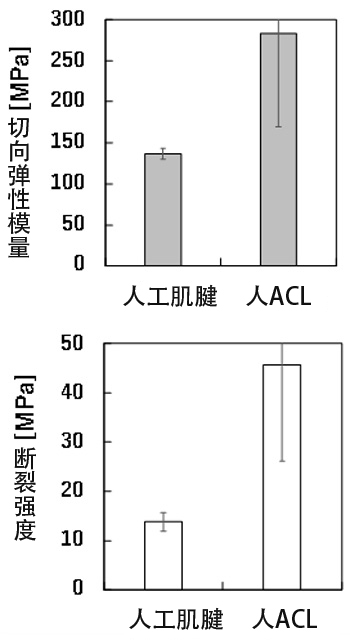

为了评估椭圆形截面的细丝状胶原蛋白能否用于人工肌腱,柚木教授通过弹性模量和断裂强度两个指标检验了其硬度和韧性。他使用数百根胶原蛋白集束制作了人工肌腱,并进行拉伸测试。结果显示,与人体的前交叉韧带相比,人工肌腱的弹性模量约为人前交叉韧带的二分之一,断裂强度约为三分之一。需要注意的是,用于比较的前交叉韧带来自健康人,而移植自体肌腱时的弹性模量和断裂强度通常较弱,因此可以认为人工肌腱的强度足以满足临床应用要求。此外,通过增加胶原蛋白集束数量使其更粗壮,则有望进一步提高人工肌腱的强度。

图4 丝状胶原蛋白集束制成的人工肌腱与人的前交叉韧带(人ACL)的弹性模量和断裂强度对比。研究显示,人工肌腱的弹性模量约为人ACL的二分之一,断裂强度约为人ACL的三分之一。(供图:北海道大学)

未来,柚木教授将继续推进将细丝状胶原纤维的截面从椭圆形改为正圆形,优化胶原蛋白集束方法等,能够使人工肌腱更接近实际肌腱和韧带结构的技术开发。他将在此基础上以技术的实际应用为目标,最短在5、6年内开始进行人工肌腱的人体临床试验,并在10年后进行获得日本药事批准所需的特殊临床试验。

本次研究由北海道大学和新田胶原株式会社合作进行,相关研究成果已于2024年5月21日公开发表在生物材料领域的专业期刊《Biomedical Materials》的电子版上。北海道大学于7月4日发布了新闻通稿。

原文:JST Science Portal 编辑部

翻译:JST客观日本编辑部

【论文信息】

期刊:Biomedical Materials

论文:High-speed spinning of collagen microfibers comprising aligned fibrils for creating artificial tendons

URL:https://iopscience.iop.org/article/10.1088/1748-605X/ad49f6