东京大学教授西林仁昭等人开发出了一种在常温常压下廉价合成氨的技术。该技术将反应物粉碎以提高反应效率,在不使用昂贵有机溶剂的情况下进行合成,有望推动开发低成本、实用化的氨合成方法。

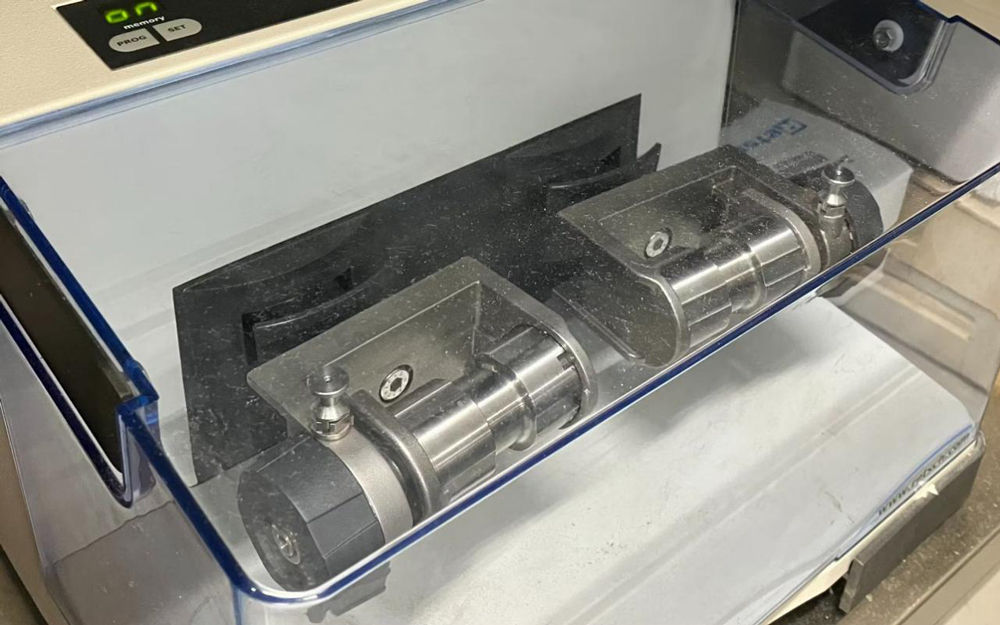

让反应容器高速振动

氨被用作医药品和肥料等含氮元素的化合物的原料。由于燃烧时不排放二氧化碳(CO₂),也可用作发电和船舶的燃料。与氢相比,氨更容易储存和运输,所以作为“氢载体”的作用也备受期待。将氨和化石燃料混合燃烧以削减CO₂排放量的技术也在推进之中。

氨通过氮气和氢气合成。然而,由于原料氮气的化学反应活性低,目前工业上普遍采用的“哈柏-博施法”需要约500摄氏度的高温和超过100个大气压的高压。此外,由于另一种原料“氢气”的制备需要使用化石燃料,对环境的负荷较大。

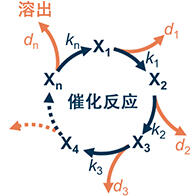

2019年西林教授的团队使用含有金属元素钼作为特殊催化剂在常温常压下成功合成了氨。他们用水代替氢气作为反应物,使氮与碘化钐还原剂在有机溶剂中进行反应。但是这种方法溶解反应物所需的有机溶剂成本昂贵。

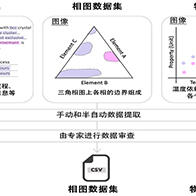

研究团队近期通过利用“机械化学反应”,成功实现了无需有机溶剂的氨合成。机械化学反应是一种通过对固体或少量液体反应物施加机械刺激(如粉碎)来促进化学反应的方法。

研究团队在反应装置中对水、固体碘化钐和钼催化剂施加机械刺激以促进反应。除了水之外,纤维素也被用作氢原子的供给源。纤维素是植物中富含的物质,来源非常广泛。

用于机械化学反应的反应装置尺寸很难直接扩大规模,但由于无需使用昂贵的有机溶剂,研究团队认为,生产成本有可能降低到原来的约百分之一。西林教授表示:“如果能利用氮和水合成氨,将推动氮循环社会的实现。”

为了实现环境负荷较小的氨合成技术,日本的企业也在积极参与。出光兴产等公司正在使用西林教授的技术,在实验工厂中开展研究。此外,东京科学大学孵化的初创公司TSUBAME BHB(横滨市)正在基于东京科学大学细野秀雄名誉教授等人开发的“电化合物催化剂”推动氨合成技术的研发。

原文:《日本经济新闻》、2024/11/18

翻译:JST客观日本编辑部