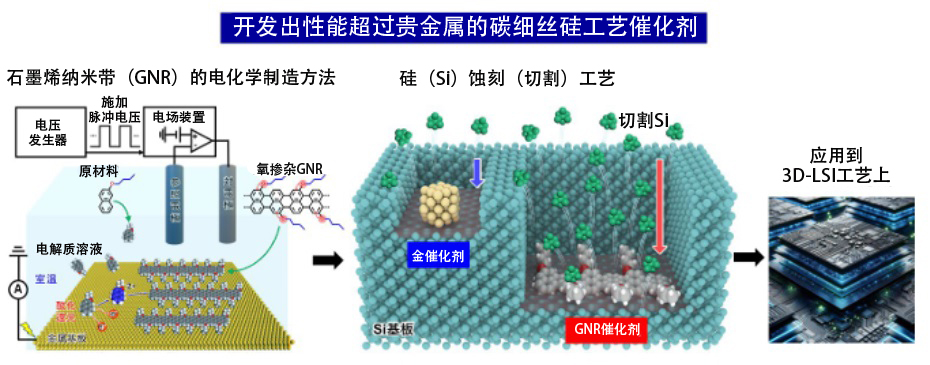

作为半导体集成技术之一,三维大规模集成技术(3D-LSI)正在不断取得进展,其中的垂直方向硅贯通电极的制造方法已经成为3D-LSI不可或缺的基本技术。金属辅助化学蚀刻法(MACE)作为贯通电极的制造方法虽然受到关注,但存在必须使用贵金属且贵金属残留于硅上的问题等。京都大学能源理工学研究所的坂口浩司教授、小岛崇宽助教、博士生Cheng Yingbo、信末俊平助教,以及工学研究科的深见一弘副教授组成的研究团队开发出了新型碳细丝制造方法,并使用该方法成功合成了过去难以合成的氧掺杂石墨烯纳米带(GNR)。这种新材料用作催化剂时可以克服MACE的缺点,因此在3D-LSI工艺中具有很好的应用前景。研究成果已发表在期刊《Nature Communications》上。

供图:京都大学

现有的垂直方向切割半导体技术为反应性离子蚀刻技术,由于直接撞击离子,不仅会对基板造成较大损伤,还存在精度上的问题。正因如此MACE受到了人们的广泛关注。在MACE技术中,当(金等)催化剂接收来自过氧化氢的电子,将空穴传递给硅时,氟化氢就会对硅进行切割。但是,这种方法存在贵金属催化剂残留在硅上的问题,因此日本东芝公司放弃了将该技术投入实际应用。

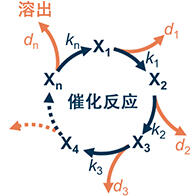

此次,研究团队考虑到“如果使用碳催化剂代替金属催化剂,或许可以解决这一问题。但是富勒烯、碳纳米管、石墨烯等碳催化剂的催化活性只有金的十分之一。所以如果在石墨烯纳米带(GNR)中掺杂氧,或许可以提高其催化活性。”

然而,既往的超高真空GNR制造方法不仅成本高昂,还需要高温环境,因此难以实现不同元素的掺杂。为此,研究团队开发了一种通过向浸泡在含有原材料的电解质溶液中的金属基板施加脉冲电压,引发氧化还原反应,从而在室温下制造氧掺杂GNR薄膜的电化学制造方法。

该制备技术的机理是,对金属与电解液界面上形成的厚度为1纳米的空间内的双电层施加强电压,引起原材料分子的双电子氧化反应、双阳离子聚合及缩环反应,从而在室温条件下在金属上合成氧掺杂GNR。通过调节施加电压脉冲的时间宽度和次数,即可形成厚度可控的高质量GNR薄膜。

利用这种电化学制造技术开发的氧掺杂GNR具有非常丰富的电子特性,在硅蚀刻过程中还原氧化剂过氧化氢的性能很强,因此可以将硅高效氧化。其催化活性甚至强于贵金属催化剂金。事实上,在使用这种GNR进行MACE时,只有沉积了GNR的硅部分会被选择性地蚀刻,且蚀刻速度是现有催化剂中最快的。

坂口教授表示:“这种电化学制造技术应用了将金属基板浸泡在电解液中以沉积金属的电镀方法,该方法是基于20年前发表在期刊《Science》上的一项研究。当时我们使用的是高分子材料且用于完全不同的用途,而此次我们通过改变原材料物质和反应条件,成功地在常温下合成了一种以往只能在500摄氏度下合成的物质。此次研发的GNR碳骨架仅有2个六元环的宽度,通过拓宽这个宽度,或掺杂除氧以外的元素,我们可以制造出符合各种应用目的的GNR。我们希望以此次成果为起点,进一步推进技术的应用研究。”

原文:《科学新闻》

翻译:JST客观日本编辑部

【论文信息】

期刊:Nature Communications

论文:Electrochemical on-surface synthesis of a strong electron-donating graphene nanoribbon catalyst

DOI:10.1038/s41467-024-50086-6