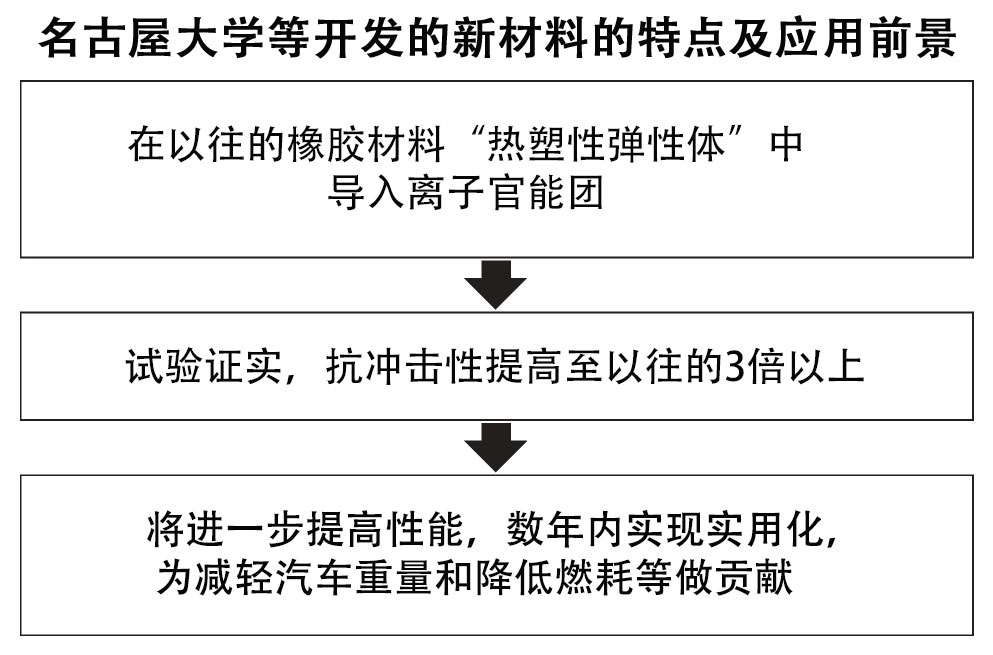

名古屋大学的野吕笃史讲师等与日本瑞翁公司共同开发的橡胶材料的抗冲击性达到了以往产品的3倍以上。这是通过对材料进行离子化提高了性能得到的。新材料的抗冲击性比汽车部件使用的复合树脂材料更强,有助于减轻车身重量。今后将提高功能性,计划数年内作为材料实用化。

提高了抗冲击性的材料(图片由名古屋大学的野吕笃史讲师提供)

“热塑性弹性体”是一种具有优良的弹力和恢复力的橡胶材料,被广泛用于气囊罩和线束等汽车的内外饰。这种材料是通过化学方式将橡胶成分与塑料成分结合而成的,兼具高强度和柔软性。还具有伸缩性和易加工等优点。全球市场规模约为每年2万亿日元。

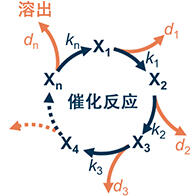

研究团队在热塑性弹性体之一的“SIS”的橡胶成分——聚异戊二烯中导入了离子官能团,使其形成离子键合。离子键合具有较高的键合力,因此具有更高的抗冲击性。在全球的脱碳趋势下,可以应对高度抗冲击的SIS材料需求日益增长。

在实验中,研究团队将约3公斤的棒状重物掉落到材料上,确认了性能。新材料的抗冲击强度达到以往产品的3.1~4.4倍。与汽车保险杠和小型船舶等使用的玻璃纤维强化塑料(GFRP)相比,抗冲击性最大达到其1.22倍。

此前也有在树脂成分中导入离子官能团的研究。此次通过导入到柔软的橡胶成分中,有效地提高了抗冲击性。

研究团队从2010年代中期开始共同开发导入离子官能团的新材料。另外研究团队还证实,新材料的拉伸强度和不易毁坏程度达到了热塑性弹性体中的全球最高水平。再加上强抗冲击性,这意味着已接近实用化水平。

野吕讲师表示:“由于尚处于开发阶段,成本还比较高,但我们预计随着今后需求扩大进行大量生产,价格有望降低。”

随着脱碳需求,预计将广泛普及的纯电动汽车(EV)中,为延长一次充电的续航距离,车企正在积极推进使用铝等减轻车身重量的材料。新开发的材料比铁和铝还要轻,有望在确保抗冲击性的同时进一步减轻车身重量,还有助于降低燃耗。

新材料的开发有望推动汽车和船舶等领域的脱碳进展。

日文:落合修平、《日经产业新闻》,2022/01/12

中文:JST客观日本编辑部