本文根据名古屋大学成果发布编译整理而成

名古屋大学研究生院工学研究科物质科学专业的松永克志教授和研究生西智广组成的研究团队,通过与日本特殊陶业公司开展联合研究,成功开发出了强度较原来大幅提高的陶瓷复合材料,并在电子和原子水平上查清了强调提高的机制。

陶瓷具有优异的耐热性、硬度和化学稳定性,但主要缺点是易碎。为克服这个缺点,可组合陶瓷和异质材料制作陶瓷复合材料来提高强度和韧性。陶瓷复合材料因其优异的特性,在航空航天和能源等国家基础产业的各个领域得到了广泛应用。在切削工具领域主要用于耐热合金加工,为近年来的航空航天产业的发展做出了巨大贡献。

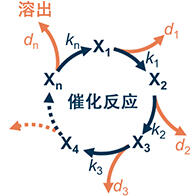

为支撑该领域今后进一步发展,需要开发寿命长、能承受更高速的耐热超硬合金加工的高强度陶瓷复合材料。本次研究发现,通过在复合陶瓷材料中的异质材料界面偏析掺杂元素,可以大幅提高材料强度,与以往的陶瓷复合材料相比,强度达到2倍以上。该发现有望应用于涂布材料、积层和薄膜等所有拥有异质材料键合界面的材料领域。

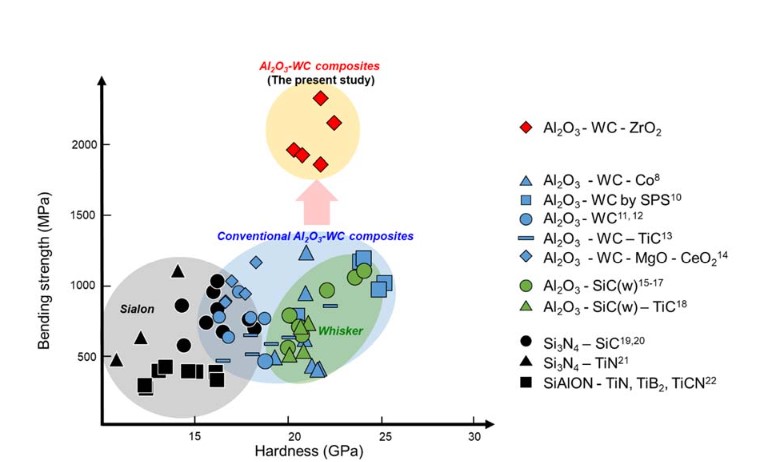

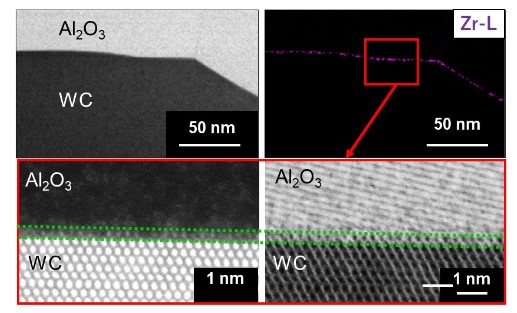

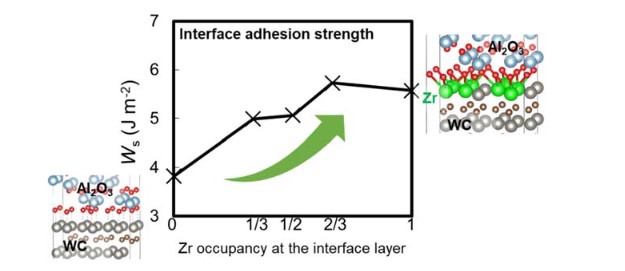

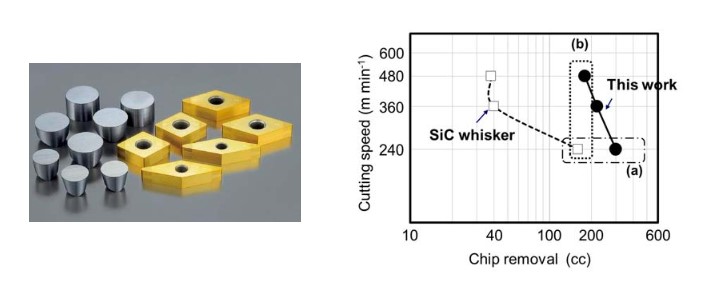

此次研究发现,通过在由Al2O3和超硬材料碳化钨(WC)组成的陶瓷复合材料中添加微量的氧化锆(ZrO 2 ),可以大幅提高材料的强度,实现了2GPa以上的高弯曲强度(图1)。研究团队利用扫描透射电子显微镜(STEM)、能量色散X射线光谱仪(EDS)和第一性原理计算,详细调查了强度提高的原因。调查发现,在Al2O3与WC的异质材料界面的一个原子层区域形成了锆(Zr)偏析层(图2)。另外还明确了部分添加的Zr在Al2O3与WC的异质材料界面是如何偏析的,以及如何为提高材料强度做贡献的,这些发现均有助于开发高强度陶瓷复合材料(图3)。不仅是陶瓷复合材料的开发,这些发现还有望应用于涂布材料、积层和薄膜等拥有异质界面的材料系统的改良。采用该材料的产品已作为实现新一代加工的最新切削工具“BIDEMICS”销售,在耐热合金的切削加工中,与以往的切削工具相比,可实现2倍的高效率加工(图4)。

图1:与以往的陶瓷复合材料的机械特性比较

图2:Al2O3与WC的异质材料界面的分析结果

图3:利用第一性原理计算得出的界面破坏强度

图4:切削工具的性能比较

论文信息

题目:Advanced superhard composite materials with extremely improved mechanical strength by interfacial segregation of dilute dopants

期刊:Scientific Reports

DOI:10.1038/s41598-020-78064-0

日语发布资料

编译:JST客观日本编辑部