在日本科学技术振兴机构(JST)的战略性创造研究推进事业中,古屋金属公司与京都大学研究生院理学研究科的教授北川宏等人组成的研究小组,共同开发了量产技术,可以连续合成此前被认为难以稳定量产的数纳米的固溶合金。研究小组利用该技术,稳定地连续合成了利用普通液相还原法难以实现的1nm级固溶合金及其负载催化剂(图1)。利用以往的方法,量产固溶纳米合金时元素之间的混合方式不均匀,粒度分布也会变宽,难以持续稳定地进行高质量的合成。

(1)

(2)

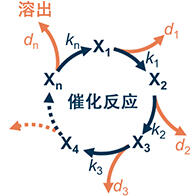

图1:固溶纳米合金负载催化剂

(1)粒度评价,箭头所示部分为固溶纳米合金。

(2)合金固溶状态评价,10nm尺寸的粒子为载体,上面附着的1~2nm的粒子为固溶纳米合金。元素分布图像用红色、蓝色和绿色为3种元素上色,完全均匀混合的粒子以白色表示。

为实现量产技术,研究小组新开发了采用溶剂热合成法的连续流型制造装置(图2),并导入古屋金属。该装置在保持均匀的合金品质的同时,实现了连续生产(图3、4),以这种装置结构为基础的大量生产也取得了眉目。

图2:溶剂热连续流型固溶纳米合金负载催化剂制造装置的概略

在溶液中高度分散原料和载体,与利用加热器加热的还原剂一起在反应部混合,由此在载体上还原金属离子。之后混合溶液会迅速冷却,因此可以合成在载体上担载抑制了粒子凝集的1nm级固溶纳米合金的催化剂。

|

|

图3:连续生产时的金属含有率和组成比的走势

连续5小时进行合成时,在每个小时采集的催化剂样品中,金属总含有率保持恒定,原子组成比也保持恒定,实现了稳定合成。另外,平均粒度为1.2nm左右,也保持稳定,表明可以连续进行稳定的生产(atm%:原子百分比(表示原子总数为100时,各原子的存在比例),金属含有率:包括载体在内的整体催化剂中的金属总量百分比)。

图4:连续生产时的一氧化氮(NO)净化性能的时间走势

连续5小时进行合成时,每个小时采集的催化剂样品的催化活性评价测试结果,获得了稳定的评价结果。

利用该合成装置新开发的固溶纳米合金是由以前被认为无法混合的金属构成的新合金,而且,以催化科学为首,很多研究领域都知道,合金的物理性质和化学性质在尺寸减至纳米级时会发生巨大变化。新开发的固溶纳米合金作为能净化各种废气以及将原料有效转换成基础化学品和能源的创新催化剂备受期待,预计将为实现可持续发展社会做出巨大贡献,比如净化环境和实现二氧化碳排放量较低的制造技术等。现已开始作为汽车等的尾气净化催化剂和化学反应催化剂进行评估,为实现社会应用,正与国内外的企业和研究机构合作推进开发。通过进一步推进该技术的应用,有望使以前没有量产技术的固溶纳米合金材料实现实用化,以及开发以前难以制作的新型固溶纳米合金材料。

<研究内容>

该量产技术为了充分发挥作为合金催化剂的潜力,采用了有利于实现固溶化的液相还原法。液相还原法一般采用生产效率较差的间歇式反应,但该技术采用了流反应器,因此可以连续生产。

图1是结合了3种元素的三元固溶纳米合金的电子显微镜照片及粒度分布。可以看出,合成了粒度分布狭窄的单分散固溶纳米合金负载催化剂。另外,在元素分布图像中,用红色、蓝色和绿色为3种元素上色,完全均匀混合的粒子用白色表示,可以看出生成了混合性良好的粒子。为实现该量产技术,研究小组设计了采用溶剂热合成法的连续流型合成装置,开发并导入了每月可生产2~3公斤合金的制造装置。由于液相还原法难以控制还原速度和还原时间,因此很难控制目标粒度等结构以及形成均匀的合金粒子。该技术采用了流反应器,通过结合可在高温高压下快速还原以及还原后快速冷却的技术,同时控制了还原速度和冷却速度。由此,能够提高组成和结构的控制性,实现利用普通液相还原法难以完成的1nm级固溶合金的连续合成。

另外,以前为了获得利用液相还原法合成的合金的负载催化剂,需要分多个阶段实施液相还原和担载处理。而此次的技术通过以混合了金属盐溶液(金属源)和催化剂载体的浆料状态供应原料,只需一步就能有效生产合金负载催化剂。在液相还原法中,为抑制粒子凝集和融合,一般会添加高分子保护材料来合成金属纳米粒子,但高分子保护材料会阻碍催化功能。而通过采用此次的技术,无需添加高分子保护材料就能抑制粒子的凝集和融合,可以获得担载固溶纳米合金的催化剂,能够生产具备更高的催化性能的合金催化剂。

图2是合成装置的概略和催化剂在装置内的形成过程。通过在溶液中高度分散原料和载体,并与利用加热器加热的还原剂一起在反应部混合,在载体上还原了金属离子。之后混合溶液会迅速冷却,因此可以合成在载体上担载抑制了粒子凝集的1nm级固溶纳米合金的催化剂。另外,该装置以旨在实现量产化的连续运转为前提,因此能否稳定合成催化剂至关重要。图3是利用该装置连续5小时进行合成时,每个小时采集的催化剂样品的特性评价结果,可以看出,粒度和金属总含有率保持恒定,原子组成比也保持恒定,实现了稳定合成。另外,平均粒度也比较稳定,约为1.2nm左右。图4是每个小时采集的催化剂样品的氮氧化物(NOx)净化性能。1~5小时的样品均显示出了稳定的活性。

使用该设备,包括钯(Pd)、钌(Ru)、铂(Pt)、铱(Ir)等贵金属,以及铁(Fe)、钴(Co)、镍(Ni)等第一过渡金属元素在内,即使是利用多元醇制法等传统方法难以实现固溶化的元素组合,也可以制成固溶纳米合金(图5)。由此,可以在提高或保持功能和性能的同时,实现合理化。

图5:传统方法和新开发方法的比较

利用液相合成法非常难合成小尺寸的Fe和Pt的固溶纳米合金,但利用此次开发的装置则可以轻松合成(图6)。

图6:铁(Fe)和铂(Pt)纳米合金元素的分布图像

目前正制造在氧化物载体上担载Pd-Ru、Pd-Ru-M(M是第3种元素之后添加的元素,表示多元合金),Ru-Ir、Pt-Ru及Fe-Pt等固溶纳米合金(粒度为1nm级)的催化剂。尤其是有5种元素以上的高熵材料,能显著提高物理耐久性或化学耐久性,以净化汽车尾气为首,目前正在评价作为不同用途的催化剂使用的性能,面向实用化推进开发。

如图7所示,此次成功开发出了更加廉价的催化剂,其净化汽车尾气中所含的氮氧化物(NOx)的性能,远远高于目前作为最出色的催化剂使用的铑(Rh),而且可以在低温下使用。汽车尾气净化催化剂一般在600℃左右的温度下才能发挥最佳净化性能,亟需提高发动机刚刚启动后温度尚未升高时(冷启动时)的尾气净化性能。汽车的尾气排放规定一年比一年严格,必须提高这种在冷启动时也符合规定值的低温活性。在图7的评价中,作为比较,还评价了Rh催化剂的活性,但利用本技术合成的合金A在50℃左右的低温下就开始发生反应。160℃下的NOx转化率达到Rh的7倍以上,表明固溶纳米合金负载催化剂是一种创新催化剂。

图7:氮氧化物(NOX)的净化性能比较

合金A和B是混合了3种元素的三元固溶纳米合金,A和B的元素种类不同。合金C是混合了2种元素的二元固溶纳米合金。合金A、B、C都是利用此次的方法合成的固溶纳米合金催化剂。

文:JST客观日本编辑部翻译整理