日本的明星大学联合研究中心的须贺唯知主干研究员、王俊沙主任研究员等人组成的研究团队,与大阪大学研究生院工学研究科附属精密工学研究中心的山村和也教授及株式会社IIPT合作,全球首次将大口径金刚石基板加工成表面粗糙度小于0.5纳米的超光滑表面,并在常温下成功与氮化镓晶圆和压电单晶晶圆接合。这一成果标志着向高效功率器件的实际应用迈出了重要一步。相关成果已在国际会议“IEEE 74th Electronic Components and Technology Conference”上发表。

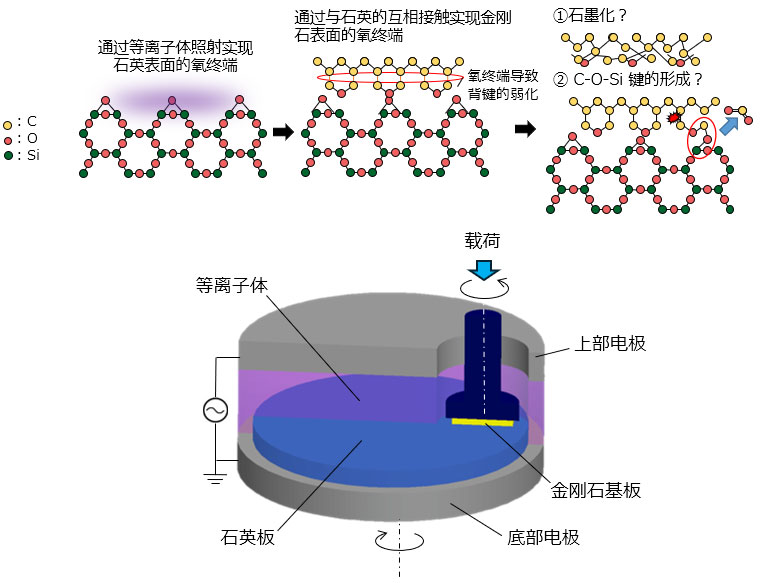

图1 等离子体辅助抛光(PAP)加工原理和设备简图(供图:明星大学)

伴随功率器件的小型化、高集成化、高性能化和高输出化,器件的发热量增加,已成为一个重要问题。作为促进排热的散热器,金刚石是最理想的材料,但要在金刚石的纳米级别上实现与半导体的超平坦接合,是目前面临的一项技术难题。人造金刚石虽然可以通过化学气相沉积(CVD)法合成,但随着面积的增大,晶圆本身可能会产生翘曲,必须修正翘曲,进行超平坦化的研磨。因此,尽管此前已在实验室实现了小级别的器件,但英寸级的实用性接合一直未能实现。

为了使用大阪大学山村教授等人开发的等离子体辅助抛光加工(PAP)技术,明星大学的须贺主干研究员与大阪大学进行了为期两年的合作研究。此次研究团队首次成功研磨出了2英寸金刚石,并将晶圆的翘曲抑制在了2微米左右的范围内。此外,须贺主干研究员还与株式会社IIPT合作,通过优化气体簇离子束加工(GCIB)技术的气体种类和束流辐照条件,使PAP处理后的金刚石表面更加光滑,最终成功获得了0.5纳米级的超平坦表面。

研究团队成功在常温下实现了这种金刚石晶圆与直径2英寸的氮化镓基板、直径4英寸的压电单晶(铌酸锂)基板的接合。

须贺主干研究员表示:“虽然将该技术实际应用于企业还需要若干环节,但解决包括进一步大口径化在内的一些问题已不困难。倒不如说,目前日本国内没有进行金刚石成膜的生产厂商,这将是实现量产面临的一大挑战。”

原文:《科学新闻》

翻译:JST客观日本编辑部