当半导体激光器如果为了提高输出功率而增大面积,它就会变成多模,导致光束品质变差,无法聚光。例如,如果要用于汽车的LiDAR传感,需要复杂的透镜系统并进行精确的调整,这会增加成本,而且也不能产生可用于激光加工的功率。京都大学研究生院工学研究科的野田进教授、井上卓也助教、吉田昌宏助教和John Gelleta特定研究员等人组成的研究团队确立了一项设计指南,可以实现在直径为3~10毫米的超大面积下单模运行的光学晶体激光器。野田教授表示:“根据设计指南,我们希望制作出直径为3毫米的光学晶体激光器,力争年内实现50~100W级别输出 。这样就可以实现低成本LiDAR以及可以切割金属的激光加工。”相关内容已于7月4日发布在Nature Communications上。

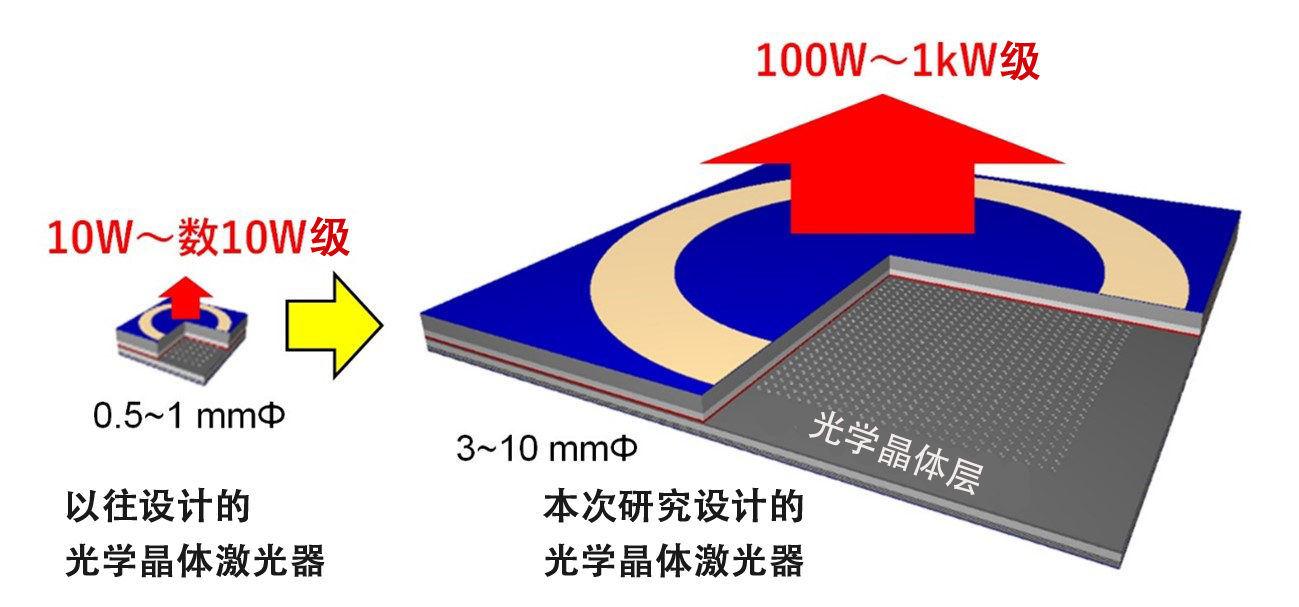

100W~1kW级单模光学晶体激光器的概念图(供图:京都大学)

目前,可以切割金属等的高功率激光器一直使用气体、固体或光纤激光器等大型、昂贵且低效的光源。如果能将其换成半导体激光器,可以大幅降低成本和削减尺寸。

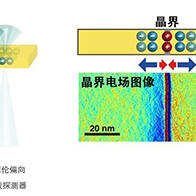

作为解决这些课题的半导体激光器,研究团队通过控制和利用光学晶体层内部传播的光波的相互耦合,开发出了可实现大面积单模运行的光学晶体激光器。为此研究团队提出了两个空位在X和Y方向各稍微偏移四分之一波长之后再重叠的双晶格光学晶体结构的谐振器构造,通过消除基模以外的高阶模,成功实现了单模的高品质激光振荡。截至目前已经利用直径为0.5毫米至1毫米的器件验证了10W级的激光振荡。另外,研究团队还成功开发出了配备这种光学晶体激光器的LiDAR(光学测距系统),野田教授介绍说:“发布后收到了来自全球约74家不同企业的关于联合研究和实用化的咨询。”

尽管目前的激光输出功率,也能生成用于测距的光脉冲或对金属表面进行轻微的切削,但要想取代用于金属加工的激光器,需要更高的输出功率。为此,研究团队从理论上明确了利用直径为3至10毫米的超大面积光学晶体激光器实现稳定单模的一般条件。在以往的设计中,直径超过2毫米后,包括基本模式在内,垂直方向角度偏位的方向就会产生高阶模激光。对此,研究团队找到了一个通过调整成对的两个空位的间隔、孔的大小和椭圆率,可以大幅降低高阶模的计算公式,另外,还确立了通过优化光学晶体层背面安装的反射镜的距离,即使直径为3~10毫米也能实现单模激光振荡的理论。

一旦100W~1kW级的激光器得以实现,目前的高功率激光器很多都将被光学晶体激光器所取代。作为第一阶段的目标,研究团队将力争在年内实现50~100W连续振荡。

本研究是作为内阁府综合科学技术・创新会议“战略创新创造项目”(SIP)“充分利用光与量子的Society 5.0实现技术”(管理法人:QST)而实施开发的。

原文:《科学新闻》

翻译编辑:JST客观日本编辑部

【论文信息】

期刊:Nature Communications

论文:General recipe to realize photonic-crystal surface-emitting lasers with 100-W-to-1-kW single-mode operation

DOI:10.1038/s41467-022-30910-7