日本东北大学的本间格教授和小林弘明助教等人组成的研究团队,开发出了利用3D打印机制造的全固体电池技术而备受关注。该技术使用可以自由改变硬度的材料,只需几个小时即可完成制造,也无需以前必需的高温工序。试制的电池能承受各种性能测试等,具备一定的性能,该技术有助于全固体电池尽早实用化。

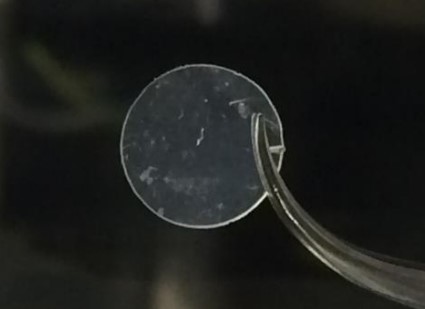

新开发的电解质膜像隐形眼镜一样柔软(图片由日本东北大学提供)

电池的主要构件之一电解质通常为液体,但全固体电池的电解质为固体,减少了发生起火事故等的风险。另外,全固体电池还具有可通过层叠电池来增加单位体积蓄电量的特点。作为能延长纯电动汽车(EV)续航距离的新一代电池也备受期待。

全固体电池一般是压接电极和电解质材料并加热到几百摄氏度制造的。但加热工序的成本比较高,而且在高温下可能会开裂。由于电解质很硬,还存在正极和负极在充放电过程中反复膨胀和收缩时无法顺利地密切贴合,从而导致电池性能下降的课题。

此次的研究团队针对全固体电池研究了柔软的电解质膜。通过混合便于锂离子移动的特殊液体和氧化硅,可以形成类似软性隐形眼镜的玻璃膜。膜的柔软度可以通过改变氧化硅的量来调整。

此次,研究团队将电解质膜中所含的氧化硅的量减少一半,制成了凝胶状。然后与紫外线硬化性树脂混合,使其可以利用3D打印机造型。

在实验中,研究团队使用将电解质和正极用钴酸锂及负极用钛酸锂制成墨水状的材料,确认可以只使用3D打印机来制造电池。大约需要2个小时即可完成制造。

降低电解质中氧化硅的浓度,制成凝胶状,使其可以用于3D打印机(图片由东北大学提供)

利用该技术,只需一层一层涂覆材料并照射紫外线即可制造电池,无需高温加热,可以大幅削减制造成本。而且柔软的电解质不容易开裂,即使构件膨胀和收缩也能灵活地紧密贴合。

试制的电池可以稳定地充放电100多次。安全性也通过点火测试等得到了确认。而且制造时非常方便,本间教授表示:“只需输入数据,就可以自由地更改尺寸和形状。”

实用化面临的课题是电解质的离子迁移率(导电率)不够高。锂离子无法顺利移动,因此很难瞬间产生大量能量。

今后研究团队打算调整材料的成分,提高离子导电率。利用新开发的电池成功驱动汽车行驶时的最高时速为30公里,研究团队考虑进行改良,提高输出功率,使其能应用于电动汽车。此外还将开发能量密度比较高的正极材料。首先计划在传感器和可穿戴终端用电源等用途实现实用化。

日文:三隅勇气,《日经产业新闻》,2021/12/08

中文:JST客观日本编辑部