本文及图片均摘抄编译自京都大学的研究成果公关发布资料

京都大学研究生院工学研究科的木本恒畅教授与正在攻读博士学位的立木馨大等人组成的研究团队,大幅减少了被视为节能王牌的SiC半导体20年来一直存在的缺陷(半导体缺陷),将SiC晶体管的性能成功提高了2倍。

以Si(硅)为中心的半导体不仅是计算机逻辑和存储器,还广泛应用于电动汽车、电车的马达控制及电源等,但存在耗电量(功耗)较大的问题。近年来,为降低功耗,性能优于Si的SiC晶体管的开发变得活跃,并开始逐步实用化。

不过,近20多年来,SiC晶体管的核心部位氧化膜与SiC的边界部分(界面)始终存在很多缺陷,无法充分发挥SiC本来的性能。另外,以前要想减少缺陷,需要使用剧毒气体(一氧化氮)。此次,研究团队查清了产生缺陷的主要原因,并利用大气中存在的安全气体氮气,实现了与目前的世界标准相比可达两倍的最高特性。借助此次的技术,低损耗SiC器件在日益普及的电动汽车和工业设备等领域的应用将能够迅速扩大,还可以为解决能源问题做出贡献。

采用氮气制作SiO2/SiC晶体管,性能得以提高

研究背景

能源问题是本世纪最重要的课题之一。解决这个问题,利用光伏发电和风力发电等自然能源至关重要,可以有效利用能源的技术(节能技术、高效率化和低损耗化技术)同样也非常重要。能源有各种各样的形态,从全电化住宅和电动汽车的兴起可以看出,近年来电能的占比逐年升高,有效利用电能的重要性越来越高。电能转换(电力转换)的关键在于半导体功率器件(二极管和晶体管)。在我们身边,半导体功率器件无处不在,比如个人电脑和数字家电的电源、冰箱和空调、光伏发电的电力调节器、电动汽车(包括混合动力车和燃料电池车)和铁路车辆的电力转换器等。

目前,半导体功率器件主要使用Si(硅),经过长期的发展后,其器件性能已逐渐达到Si的理论极限,要想实现划时代的性能提高,必须使用新的半导体材料。

最有希望的材料就是SiC(碳化硅)。SiC具有非常高的抗绝缘破坏性和耐热性,作为高耐压、低损耗(高效率)的功率器件用材料,全球展开了激烈的研发竞争。京都大学在SiC半导体领域,从SiC的晶体生长、缺陷降低和特性调查,到提出新结构器件方案及原理验证等一直处于领先地位。

从1995年前后起,国内外的企业也开始全面推进SiC功率半导体的研究开发,2001年开始量产SiC二极管,2010年开始量产SiC晶体管,并配备于各种产品。最初先用于工作站等的电源,之后开始配备于空调、光伏发电用电力调节器、快速充电器、工业马达(工厂的机器人等)、电车和电动汽车等,采用SiC功率半导体均获得了显著的节能效果。例如,东京地铁公司、JR山手线(东京)和环状线(大阪)将电车的运行电力削减了约30%。2020年7月投入使用的新干线新车型N700S也导入SiC功率半导体驱动。另外,特斯拉公司的配备SiC的电动汽车Model 3已成为全球畅销车型。

不过,SiC晶体管的核心部位氧化膜与SiC的边界部分(界面)长期以来始终存在很多缺陷,限制了SiC晶体管的特性和可靠性,20多年来一直无法发挥SiC本来的性能(虽然性能已经达到Si器件的约50倍,但正常来说应该能达到500倍)。另外,目前使用剧毒气体一氧化氮(NO)来减少氧化膜与SiC的界面缺陷,气体的采购、废气处理和安全设备的维护等都需要高额费用。此次研究利用自主开发的方法,解决了SiC半导体存在的最大问题。

研究方法与成果

Si半导体中最重要的晶体管是利用氧化膜与半导体的结的MOSFET(金属-氧化膜半导体场效应晶体管)。Si MOSFET几乎在所有应用中都是最重要和最基本的器件,比如计算机逻辑、存储器、图像传感器以及电力用功率器件等。Si MOSFET的核心部位就是氧化膜与Si的结界面。Si MOSFET利用了通过热氧化Si(在氧气气氛中加热至高温)会在Si表面形成高质量氧化膜(SiO2)的特点。

与Si一样,热氧化SiC也会在表面形成SiO2膜,这被视为SiC的一大优点。以前一直利用这种方法形成氧化膜(SiO2膜)与SiC的结,制作SiC晶体管(MOSFET)。不过观察发现,氧化膜/SiC的结界面存在非常多的缺陷(Si的100倍以上),这种界面缺陷大大限制了SiC晶体管的性能。业界一直尝试通过调整SiC的氧化条件,或热氧化后在各种条件下进行热处理来降低氧化膜与SiC界面的缺陷,但20多年来始终没有取得明显的进展。

此次,木本教授等人着眼于“在不氧化SiC的情况下形成优质氧化膜”,以及“摆脱剧毒气体一氧化氮(NO)”进行了研究。通过根据理论反复进行思考和实验,发现以下三点能有效减少缺陷和提高SiC晶体管的性能。

(1)在SiC晶圆和晶体管的制造过程中,需要对SiC表面进行氧化(+利用化学溶液去除氧化膜),但此次发现,在SiC的氧化过程中,SiC表面附近会出现高密度缺陷,形成氧化膜之前用适当的方法(氢蚀刻)去除这些缺陷至关重要。

(2)研究确认,即使利用上述方法形成了高品质SiC表面,但如果随着SiC的氧化形成了氧化膜(SiO2膜),也会出现新的高密度缺陷。为解决这个问题,利用在SiC表面堆积氧化膜(薄膜)的方法形成了优质氧化膜。

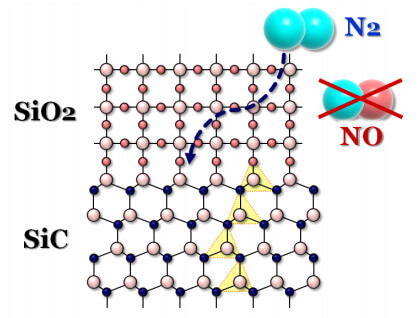

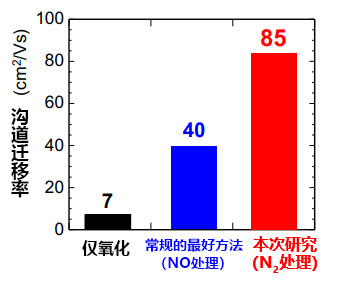

(3)最后发现,通过用大气中大量存在的安全氮气进行界面氮化,而不是像以前那样用剧毒的一氧化氮(NO),能大幅减少氧化膜与SiC界面的缺陷。另外,利用该方法试制SiC晶体管确认,通过电子控制导电的n型晶体管的性能成功提高2倍,通过空穴控制导电的p型晶体管的性能成功提高1.5倍。

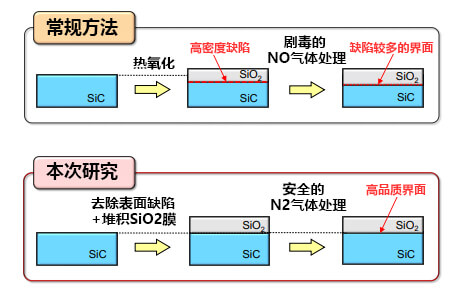

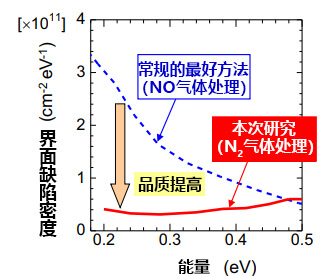

图1展示了常规的全球标准方法“热氧化→一氧化氮(NO)气体处理”和此次研究(“表面缺陷去除→氧化膜堆积→N2处理”)的方法。图2比较了分别用这两种方法形成的SiO2/SiC界面缺陷,图3比较了利用各种方法制作的SiC晶体管(MOSFET)的性能。如图所示,在完全不使用剧毒气体的情况下,与常规的全球标准方法(目前的最好方法)相比,界面缺陷降至标准方法的约五分之一,晶体管性能提高2倍。另外,此次研究实施了很多系统性的实验,确认只要SiC半导体表面有轻微的氧化,就无法形成这种超高品质的界面。

图1:形成SiO2/SiC结构的方法模式图(上:常规方法,下:此次研究提出的方法)

图2:SiO2/SiC的界面缺陷大幅减少

图3:SiC晶体管的性能提高

上述(1)~(3)中,过去单独尝试过(2)或(3),但没有得到理想的结果。此次证实,上述(1)~(3)缺少其中哪一点也无法获得高品质界面,解决了困扰该领域20多年的技术课题,实现了重大突破。

效果与展望

此次研究在完全不使用剧毒气体的情况下,把被视为SiC功率半导体最主要问题的氧化膜与SiC界面的缺陷降至原来的约1/5,同时将SiC晶体管的性能提高约2倍,有望一举加速SiC功率半导体的实用化及由此产生的节能效果。此次提出的方法完全不需要使用特殊装置或特殊气体和化学物质,可以彻底摆脱以前花费巨额成本确保使用NO气体时的安全性的问题,从事半导体器件业务的企业都可以无障碍地采用。

论文信息

题目:通过消除氧化过程形成高品质4H-SiC/SiO2界面

期刊:第81届应用物理学会秋季学术演讲会 10p-Z23-13

扩展阅读

京都大学等实现SiC二十年来的重大技术突破,将品质提高约10倍

公关发布资料

编译:JST客观日本编辑部