智能手机等小型电子产品中的稀有金属的高效回收再利用,正朝着实用化方向推进。日本产业技术综合研究所(以下简称产综研)等将完成回收再利用核心部分的零件自动分选系统。与手工作业相比,使用传感器和人工智能(AI)能大幅提高处理效率。稀有资源在国家的经济安全保障方面非常重要,此成果旨在打破稀有资源回收再利用停滞不前的现状。

从投入产品到筛选金属的所有工序都实现了自动化(供图:产综研)

小型电子产品中包含的稀有金属和稀土被称为“城市矿山”,如何充分利用备受关注。然而,由于回收成本的增加,目前能回收再利用的仅限于铁、铝等部分金属。

产综研很早就成立了“城市矿山研究基地(SURE)战略联盟”,与企业及研究机构一起,以“自动化”为关键词,不断开发能够高效回收再利用稀有金属的技术。2018年,产综研内部构筑了专用设施,并导入试制装置进行了一系列工程验证,为2022年度结项的这个项目确立了技术。

产综研开发的系统,能根据金属的种类等自动筛选、分离小型电子产品及搭载部件。其优点是,通过让AI学习每个机型的数据,使其能灵活应对智能手机、相机、游戏机等2000种左右的产品。美国苹果虽然也有用机器人进行“iPhone”的回收再利用,但其可对应的机型仅20种左右。

在产综研等研发的系统种放入欲回收的产品后,可以通过传感器、AI来分辨机型及其含有的金属,然后根据二次电池的组装方式来决定拆卸方法。将其拆卸成以电子基板等模块单位后,再根据金属种类等自动筛选、分离基板上的电子部件。

将回收产品以模块为单位拆卸、分选的速度能达到手工作业的10倍以上。电子部件的筛选和分离效率预计可达80%以上。负责处理产业废弃物的项目成员之一大荣环境公司,将从2023年开始建造工厂实施验证。担任SURE联盟会长的产总研大木达也先生认为,如果使用本次开发的一连串的手法,预计“与以往相比,能以一半以下的成本实现回收再利用”。这种构建自动化生产线的尝试在世界范围内都很少见。

2013年日本出台小型家电回收再利用法后,自治体的回收率得到了提高。但小型家电中含有的稀有金属等的回收再利用因为成本问题并没有取得进展。大木达也先生表示,“分类和拆卸都需要手工操作,回收成本中人工费就占了4~5成”。

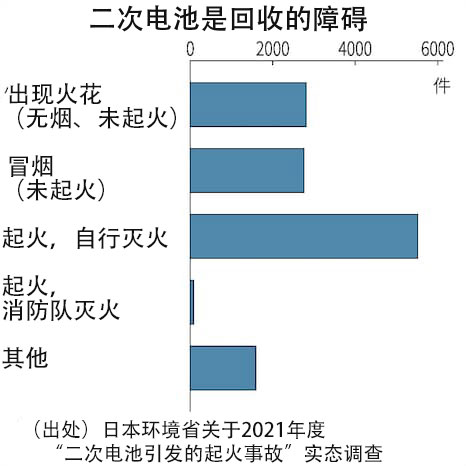

不得不依靠手工作业的一个原因在于二次电池。锂离子电池电解液中使用的有机溶剂在接触空气或受到冲击时容易起火。根据日本环境省2021年的实态调查结果显示,全国255个市区町村发生过二次电池火灾,仅“起火自救”事例就多达5517例。

因此,在拆卸产品时,需要根据二次电池的位置和尺寸进行处理。有些产品会用粘合剂固定二次电池,而在不损伤电池的情况下剥离粘合剂的作业妨碍了自动化。在开发过程中,佐藤铁工(富山县立山町)改良了粉碎机,使其可以根据是否存在锂离子电池及粘合剂来改变拆卸方法。

稀有金属和稀土的生产国有限,确保稀有金属和稀土是国家经济安保方面的课题。以2010年代的稀有金属和稀土价格高涨为契机,日本国内对回收再利用的探讨也越发活跃。虽然一部分技术已达到了实用水平,但大木达也先生表示“国内的回收规模与成本不相符,所以这些技术无法成立”。此次通过高度自动化克服了这一问题。

除了作为此次主要对象的电子基板以外,产综研今后还将扩大验证范围,以便早日实用化。今后电子部件等的规格、种类差异预计也将成为验证道路上的一个障碍,回收再利用的标准化流程将是一个课题。

日文:北川舞、《日经产业新闻》、2023/1/11

中文:JST客观日本编辑部