为遏制全球变暖和空气污染,需要开发出能自由吸附二氧化碳(CO2)和氮氧化物(NOx),或者将其转化为其他物质的材料。强有力的候选材料之一是“沸石”。沸石由硅、铝和氧组成,一直被用作吸附剂和催化剂。研究人员目前正在加速改善沸石的性能,除作为无需更换的长寿命催化剂外,还打算在2050年前后与生物质燃料组合使用以及用于储氢等用途。

沸石上有很多直径约为1纳米(纳米为10亿分之1米)的小孔,可用于吸附二氧化碳、碳化氢和氮氧化物等多种气体,或者用于将这些气体转化成其他物质。沸石除了从天然矿物质中提取外,还确立了人工合成法,并从1950年代前后开始用于工业领域。

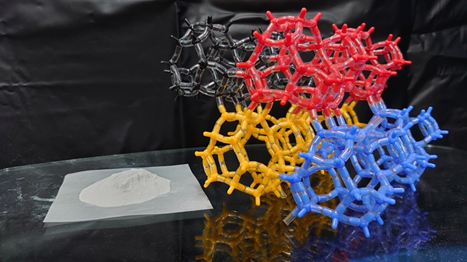

沸石(左)及其结晶构造模型(供图:东京大学)

沸石目前被广泛使用的用途之一是作为从巴士和卡车的柴油发动机尾气中去除氮氧化物的催化剂。利用大量微孔捕获尾气中的氮氧化物并将其转化为氮气。东京大学的胁原彻教授等人组成的研究团队最近开发出了新技术提高了耐久性,而这正是在该用途中沸石存在的缺点。

要想提高沸石的耐久性,优化材料中的硅和铝的含量比例非常重要。常用的方法是,制作出富含铝且成分容易合成的沸石后,利用硫酸等去除部分铝,调整成分。不过,为了提高用于柴油发动机的沸石的催化性能,将微孔直径设计为小于1纳米的尺寸等,铝就会无法通过微孔,从而使得材料遭到破坏。

为此,研究团队开发出了在孔中添加有机物分子的状态下去除铝的新方法。在这种方法中,有机物分子作为孔的“支撑器”而发挥作用,这样即使从材料骨架中去除铝,沸石的整体结构也不容易被破坏。此时在去除铝的位置补充硅,就可修复晶体缺陷,从而提高了沸石的耐久性。

利用上述新方法开发的沸石在800℃的水蒸气中暴露7小时后,仍然以接近100%的转换效率将一氧化氮转化成了氮气。而常规成分的沸石用800℃的温度处理后,转换效率回降至40%以下。柴油发动机的尾气温度有时达到400~500℃,新开发的沸石在超过实际环境的温度下也表现出了高耐久性。

目前的柴油发动机用沸石在卡车的使用寿命(行驶100万公里)中大约需要更换两次。而新开发的方法有望实现寿命更长、无需更换的催化剂。

课题在于如何降低成本。沸石的制造成本约为每公斤5000~6000日元,预计目前新技术的成本会高出2000~3000日元。今后将研究降低成本的对策,同时还打算将其应用于二氧化碳和畜牧业排放的氨的回收,计划2028年前后投入使用。

确定性能和成本至关重要

| 沸石的研发历史与未来展望 | |

| 1950年代 | 人工合成和工业用途的研究兴起 |

| 1960年代 | 开始用于从重油中提取汽油的催化剂等 |

| 2000年代 | 开始作为净化汽车尾气的催化剂使用 |

| 2020年代 | 确立可以自由控制成分和特性的技术 |

| 2030~2040年前后 | 用途扩大至使用生物质燃料的发动机和氢储存等 |

| 2050年前后 | 作为支撑资源循环型社会的基础材料而普及 |

全球环境对策大多将重点放在二氧化碳减排上。但另一方面,还必须对造成各种环境污染的氮衍生物质采取对策。

氨和硝酸溶于水后会造成水质恶化,工厂排放的废气和汽车尾气中所含的氮氧化物会污染空气。净化氮氧化物的反应在不完全反应时产生的一氧化二氮(N2O)是一种温室气体,这些氮氧化物会间接造成全球变暖。

不过,氮对包括人类在内的生物来说也是不可或缺的元素。人类在20世纪初发明了利用空气中的氮气合成氨的方法。目前全球每年约生产2亿吨氨以用于化肥等。氨作为新一代燃料也备受关注,随着用途的扩大,减轻其对环境的影响的技术变得越来越重要。

随着脱碳和氮化合物对策行动的加速,全球开始积极开发能吸附并回收二氧化碳和氮氧化物的材料。除沸石外,有大量微孔的金属有机框架材料(MOF)等也比较有潜力。

这些材料在储存氢等新一代燃料的用途也备受期待。今后将会根据使用环境、所需性能和成本等进行开发和使用。

原文:北川舞、《日经产业新闻》,2022/7/22

翻译编辑:JST客观日本编辑部