日本电力中央研究所等开发出了可将制造过程中释放的二氧化碳(CO2)排放量削减约70%的混凝土。这种混凝土不使用水泥,取而代之利用火力发电站燃烧煤炭时产生的灰烬和钢铁厂排出的铁矿石残渣细粉。这种混凝土实现了用于建造高层建筑的高强度。开发方正计划与混凝土制造商Nakagawa Humepipe Industry(茨城县土浦市)合作,2023年实现实用化。

主要用于混凝土的水泥在制造过程中每吨会产生600~800公斤二氧化碳。为削减二氧化碳排放,近来利用含二氧化硅等成分的原料取代水泥的混凝土以及吸收二氧化碳制作的混凝土等已经商品化。

但是,这些产品难以提高强度,很难用于钢筋混凝土。水泥与水混合后可获得让钢筋不易生锈的碱性。但如果降低水泥含量的话就难以获得这种性质。另外还存在需要大规模设备投资的课题。

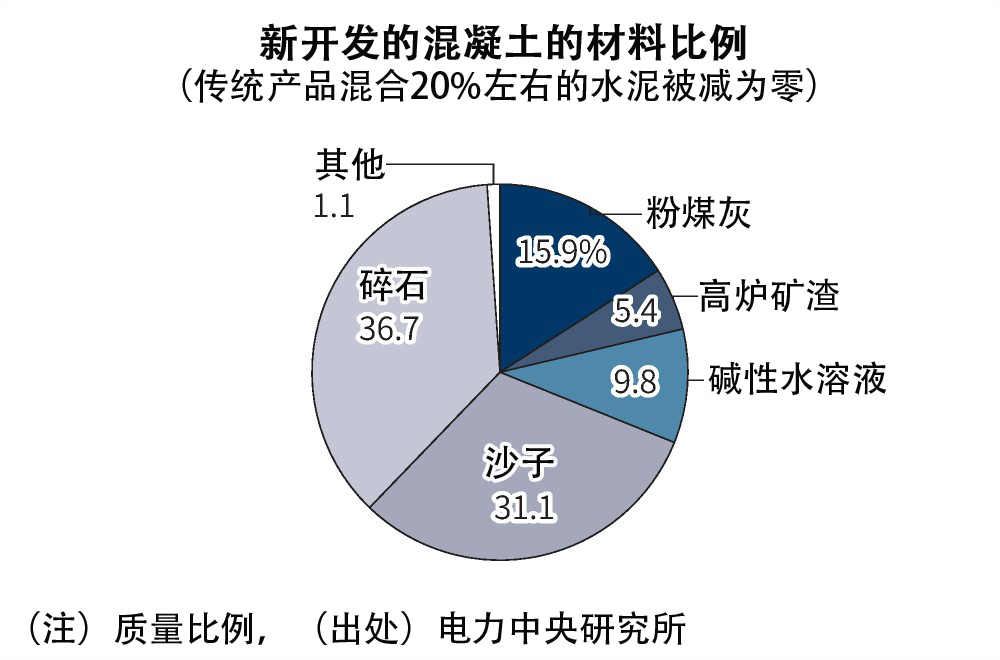

研究团队着眼于都是用来制造水泥的粉煤灰(fly ash)和“高炉矿渣细粉”。粉煤灰具有易于处理且不易氧化的性质,高炉矿渣则能提高强度。将二者以约3比1的比例与含有大量钠和钾的碱性水溶液混合,即可成为水泥的替代品。

新开发的混凝土每吨的二氧化碳产生量约为40公斤,与传统混凝土的约140公斤相比减少约70%。曲翘强度等与利用水泥制造的传统钢筋混凝土相同,可用于高层建筑等。只需在现有的混凝土工厂中准备水溶液罐和计量设备等即可制造,能降低设备成本。

将非水泥材料与碱性水溶液混合制造混凝土的方法早在大约100年前欧洲就已经开发出来,但容易受气温和原料的品质影响,大规模生产所需的品质稳定性不够高。此次研究团队改良了材料的组合及制造方法,并通过在工厂反复实验确立了量产技术。

由于碱性水溶液价格比较贵,混凝土的制造成本为传统混凝土的1.9倍。通过采用便宜的溶液并改良制造方法等,未来可望降至1.2~1.4倍左右。因具备抗氧化性和持久性的特点,预计可作为高附加值产品销售。

英国有不使用水泥的混凝土标准,但日本还没有。电力中央研究所等今后打算推动政府制定标准。首先计划作为下水道和公路用材销售,将来包括向其他公司提供技术在内,争取扩大用途。

日文:北川舞、《日经产业新闻》,2021/07/26

中文:JST客观日本编辑部