日本国立研究开发法人新能源产业技术综合开发机构(NEDO)、高砂热学工业、石原产业、东京电力能源伙伴、森松工业、日野汽车、产业技术综合研究所及羽村市合作,从2019年7月开始对约采用12吨蓄热材料形成的蓄热系统全面实施实证试验,使用的蓄热材料可利用100℃以下的低温废热。

100℃左右的低温废热存在一个课题,即由于在生成场所的用途有限等,大部分都没有得到利用,而是直接释放出来,因此需要对低温废热进行有效利用。另外,同时供电和供热的热电联产系统(CGS)虽然作为节能技术备受期待,但存在热需求较少、经常产生剩余热能的课题,亟需开发有效利用热能的技术。

此次,上述机构开始对约采用12吨蓄热材料形成的蓄热系统全面实施实证试验,这种蓄热材料可以利用100℃以下的低温废热。实证试验中采用的蓄热材料以日本产业技术综合研究所2008年通过NEDO项目开发的可储藏80~120℃左右低温废热的无机类吸放湿材料“HAS Clay”为基础,提高了性能和耐久性,与以往的潜热蓄热材料相比,单位体积的蓄热能力达到2倍以上。

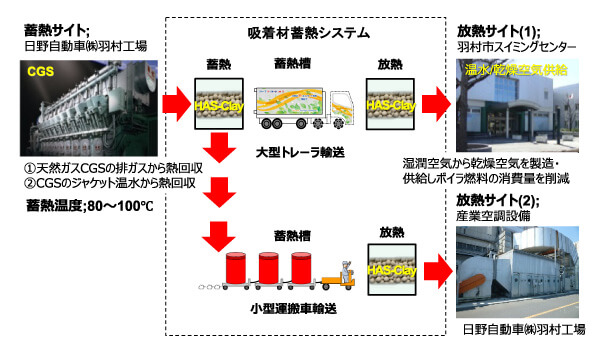

此次试验将验证Offline热运输式和固定式两款蓄热系统。Offline热运输式系统除了将日野汽车羽村工厂的热电联产系统(CGS)产生的废热存储到蓄热材料中,提供给工厂内的工业空调设备使用之外,还会利用大型拖车将其运送到距离工厂约2km的羽村市游泳中心,作为温水游泳池(图1)的热源使用。

图1:废热利用点外观(羽村市游泳中心)

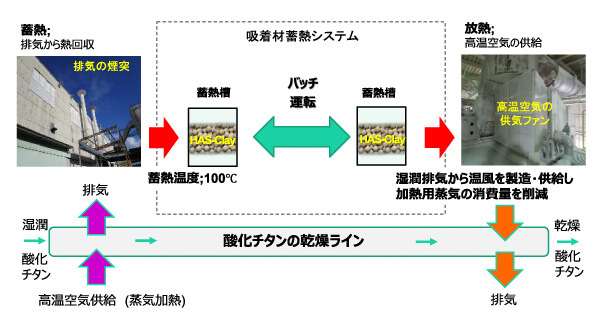

另外,固定式系统是在石原产业四日市工厂的氧化钛烘干过程中,将上游侧的高温氧化钛产生的热量存储到蓄热材料中,提供给下游侧温度相对比较低的氧化钛用于烘干,由此削减现有的加热用蒸汽的消耗量。

【1】Offline热运输式系统的实证试验

Offline热运输式系统的实证试验在日野汽车的羽村工厂周边进行,包括日野汽车羽村工厂的CGS设备和工业空调设备,以及羽村市游泳中心(图2)。

图2:离线废热运输式验证系统

该系统将日野汽车羽村工厂的天然气CGS设备作为蓄热点,从100℃以上的废气和88℃的缸套温水中回收热量,存储到蓄热材料中(图3)。

图3:废热蓄热点外观(日野汽车羽村工厂内的CGS)

另一方面,将羽村市游泳中心和日野汽车羽村工厂内的工业空调设备两处地点作为散热点使用(图4)。在羽村市游泳中心作为加热游泳池的热源释放,以削减锅炉燃料的消耗量。

关于蓄热材料的运输,从日野汽车羽村工厂的CGS设备运往约2km之外的羽村市游泳中心时利用大型拖车,向羽村工厂内的工业空调设备运输时则利用小型运输车运输。

图4:废热利用点外观(日野汽车羽村工厂内的工业空调设备)

本次实证试验将收集Offline热运输系统全年(夏期~中间期~冬期)的实证数据,评价热效率和节能量,并利用天然气CGS的100℃以上废气和88℃缸套温水验证蓄热性能,利用空调设备验证热利用效率。

【2】固定式系统的实证试验

固定式系统的实证试验在石原产业四日市工厂的氧化钛制造工序中的烘干生产线上实施(图5)。在该工序中,通常是向氧化钛的烘干生产线供应利用蒸汽加热的高温空气。通过带式输送机投入湿润状态的氧化钛并供应高温空气,将其变成烘干状态后排出。

图5:固定式废热实证系统示意图

该实证试验是回收烘干生产线上游的100℃左右的废热存储到蓄热材料中,在下游的烘干生产线释散热量,供应暖风,从而烘干氧化钛。通过供应暖风来削减加热用蒸汽的消耗量。蓄热材料在2个蓄热槽中切换蓄热和散热模式(图6)。

图6:固定式废热实证系统外观

通过实证试验,将收集固定式系统全年(夏期~中间期~冬期)的实证数据,对热效率和节能量进行评价,并验证蓄热材料的耐久性。

上述实证试验到2020年2月结束,期间将收集不同季节的实证数据,确立将热电联产系统的废热和工厂废热用于除湿、暖气和烘干工序等的热利用系统技术,并推进市场应用。

文:JST客观日本编辑部翻译整理