日本住友橡胶工业开发出了一种前所未有的可通过3D打印机加工的橡胶材料。此前,无法利用3D打印机制作橡胶制品,此次该公司通过自主研发的技术,开发出了兼具高复原性与优异的耐反复压缩的橡胶材料,实现了3D打印加工。

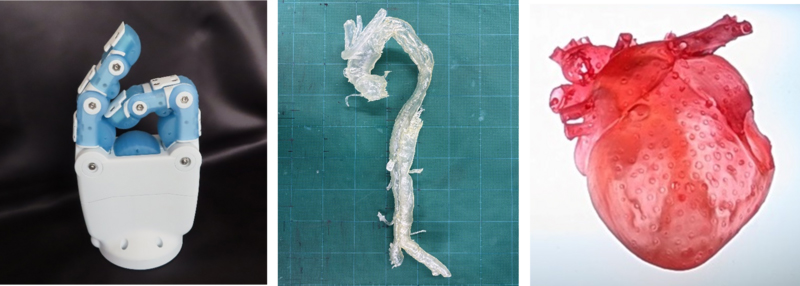

机器人手指部件(蓝色部分) 主动脉血管模型的3D造型 心脏模型的3D造型

图1 利用3D打印机制作的橡胶制品的样品(供图:住友橡胶工业)

借助该技术,3D打印机将能够制作出以往主要使用的树脂(塑料)材料无法实现的、兼具弹性、抗冲击性、柔韧性及防滑性等可充分发挥橡胶特性的产品,大幅拓展了3D打印机的应用范围。

鉴于该技术未来在机器人、医疗、汽车、体育等多个领域的应用潜力,住友橡胶计划进一步推进研发,力争在2026年内实现3D打印机造型用橡胶材料业务的实用化。

此前3D打印机虽然能制作出具有橡胶般柔软弹性特征的树脂类橡胶产品,但与橡胶相比,该产品在复原性和耐久性方面存在问题。不过,该公司凭借多年轮胎研发积累的橡胶配比与内部结构分析的经验技术,此次成功开发出了具有橡胶原有弹性、复原性和耐久性的3D打印用橡胶材料。

这种橡胶材料即使在长时间高温压缩负荷下仍能展现出高复原性,同时具备可承受2000万次反复压缩试验的高压缩耐久性。由此,该公司成功制作出了3D打印机主流材料树脂所无法实现的、兼具弹性、抗冲击性、柔韧性及防滑性等可充分发挥橡胶特性的产品。

例如,利用该技术,可制作出需要像人的指尖一样具备防滑性的机器人手指部件,以及具备与人的脏器相同柔韧性和弹性的医疗训练用脏器模拟模型等。

该公司将本次制作的橡胶样品在介绍3D打印相关最新技术的专业展会上进行了展示,并获得了高度关注。同时,在目前举办的大阪·关西世博会“住友馆”内的“未来的种子”展区也展示了该样品。

原文:《科学新闻》

翻译:JST客观日本编辑部